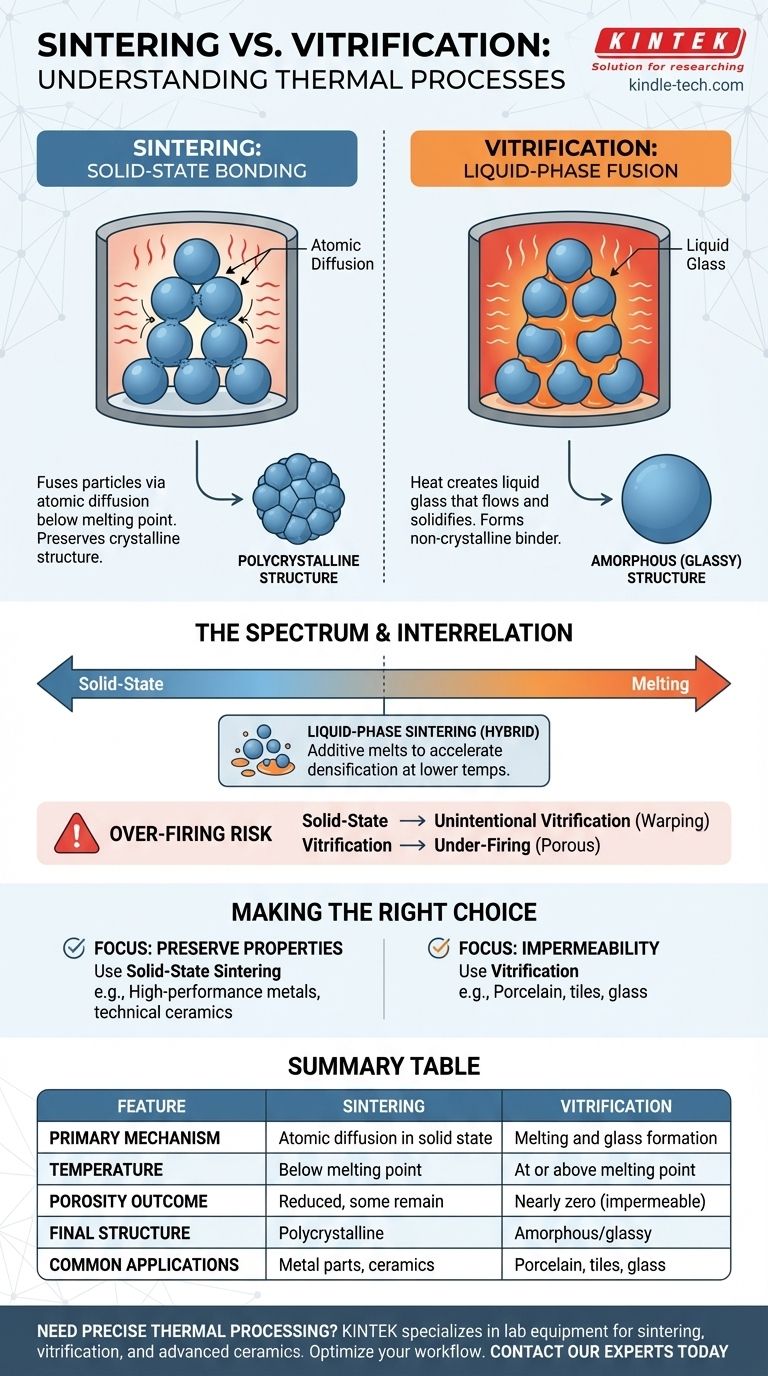

材料科学において、焼結とガラス化はどちらも熱を用いて粒子を結合させる熱処理ですが、根本的に異なるメカニズムでこれを達成します。焼結は、材料の融点よりもはるかに低い温度で、固相における原子拡散によって粒子を融合させます。対照的に、ガラス化は、材料の一部または全体が溶融して液状ガラスになり、それが冷却されて固体の非晶質結合剤を形成するまで加熱することを含みます。

決定的な違いは、関与する物質の状態です。焼結は粒子が固体のままで結合しますが、ガラス化は液状のガラス相を生成し、それが固化して残りの成分を融合させ、多孔性を排除します。

焼結のメカニズム:溶融せずに強度を構築する

核心原理:原子拡散

焼結は、圧縮された粉末を高温に加熱しますが、その温度は融点よりも低いものです。

この高温では、粒子の接触点にある原子が移動可能になります。それらは粒子境界を越えて拡散し、個々の粒子が融合してより大きな結晶粒を形成します。

目標:緻密化と強度

焼結の主な目的は、粒子間の空隙(多孔性)を減らすことです。

粒子が結合し、気孔が収縮するにつれて、材料は著しく緻密になり、強度が増し、より安定します。これは、金属粉末を固体ギアに、またはセラミック粉末をエンジン部品に変えるために使用されるプロセスです。

結果:多結晶構造

広範な溶融が起こらないため、焼結は一般的に材料の元の結晶構造を保持します。最終的な部品は、互いに絡み合った結晶の固体塊です。

金属、炭化物、および多くの高性能技術セラミックスなどの材料は、望ましい結晶特性を維持するためにこの方法で処理されます。

ガラス化のメカニズム:液相の役割

核心原理:ガラス状結合剤の生成

ガラス化は、材料が部分的にまたは完全に溶融するのに十分な高温に加熱されたときに起こります。

この溶融した粘性のある液体は、残っている固体粒子間の気孔に流れ込みます。冷却すると、この液体は再結晶せず、代わりに非晶質のガラス状状態に硬化します。

目標:不浸透性

ガラス化中に形成されるガラスは、すべての開気孔を効果的に密閉し、最終製品を水、空気、その他の流体に対して不浸透性にします。

これは、磁器食器、セラミック床タイル、そしてガラス自体のような製品を作成するための重要なプロセスであり、吸収を防ぐことが不可欠です。

結果:非晶質(ガラス状)構造

ガラス化された製品の決定的な特徴は、連続した非結晶性(非晶質)ガラス相の存在です。この相は、構造全体を保持する強力で不浸透性のマトリックスとして機能します。

相互関係とトレードオフの理解

プロセスのスペクトル

これらを完全に別個のプロセスとしてではなく、熱処理のスペクトル上の結果として考えるのが最も有用です。多くのセラミックプロセスは両方を含みます。

液相焼結

液相焼結として知られる一般的な工業プロセスは、完璧なハイブリッドです。融点の低い少量の添加剤が主粉末と混合されます。

加熱されると、この添加剤は溶融してガラス化し、主たる固体粒子の緻密化と焼結を促進する液体を生成します。これにより、より低い温度での処理や、より高い密度の達成が可能になります。

過焼成のリスク

主なトレードオフは制御です。固相焼結のみを目的とした材料が過熱されると、意図せずにガラス化が始まる可能性があります。

これは、たるみ、反り、および高性能用途に必要な正確な寸法と結晶特性の喪失につながる可能性があります。逆に、ガラス化を目的としたセラミックが不十分に焼成されると、多孔質で弱く、防水性のない製品になります。

目標に応じた適切な選択

理想的なプロセスは、最終製品の望ましい特性に完全に依存します。

- 材料の高温特性と結晶構造の維持が主な焦点である場合: 高性能金属や技術セラミックスにとって不可欠な固相焼結に関心があります。

- 緻密で非多孔質、防水性の本体の作成が主な焦点である場合: 磁器やガラスなどの製品の決定的なプロセスであるガラス化を達成する必要があります。

- 低温での緻密化の加速が主な焦点である場合: 制御された量のガラス化を利用して固体粒子の結合を助ける液相焼結を使用することができます。

最終的に、この区別を理解することで、熱の正確な適用を通じて材料の最終的な密度、多孔性、および性能を制御することができます。

要約表:

| 特徴 | 焼結 | ガラス化 |

|---|---|---|

| 主要メカニズム | 固相における原子拡散 | 溶融とガラス形成 |

| 温度 | 融点以下 | 融点以上 |

| 多孔性の結果 | 多孔性は減少するが、一部残る場合がある | ほぼゼロの多孔性(不浸透性) |

| 最終構造 | 多結晶 | 非晶質/ガラス状 |

| 一般的な用途 | 金属部品、技術セラミックス | 磁器、タイル、ガラス |

材料の精密な熱処理が必要ですか? KINTEKは、焼結、ガラス化、および高度なセラミックプロセス用の実験装置と消耗品を専門としています。高性能技術セラミックスを開発している場合でも、不浸透性のガラス製品を開発している場合でも、当社のソリューションは正確な温度制御と一貫した結果を保証します。今すぐ当社の専門家にお問い合わせください。熱処理ワークフローを最適化し、望ましい材料特性を実現します。

ビジュアルガイド