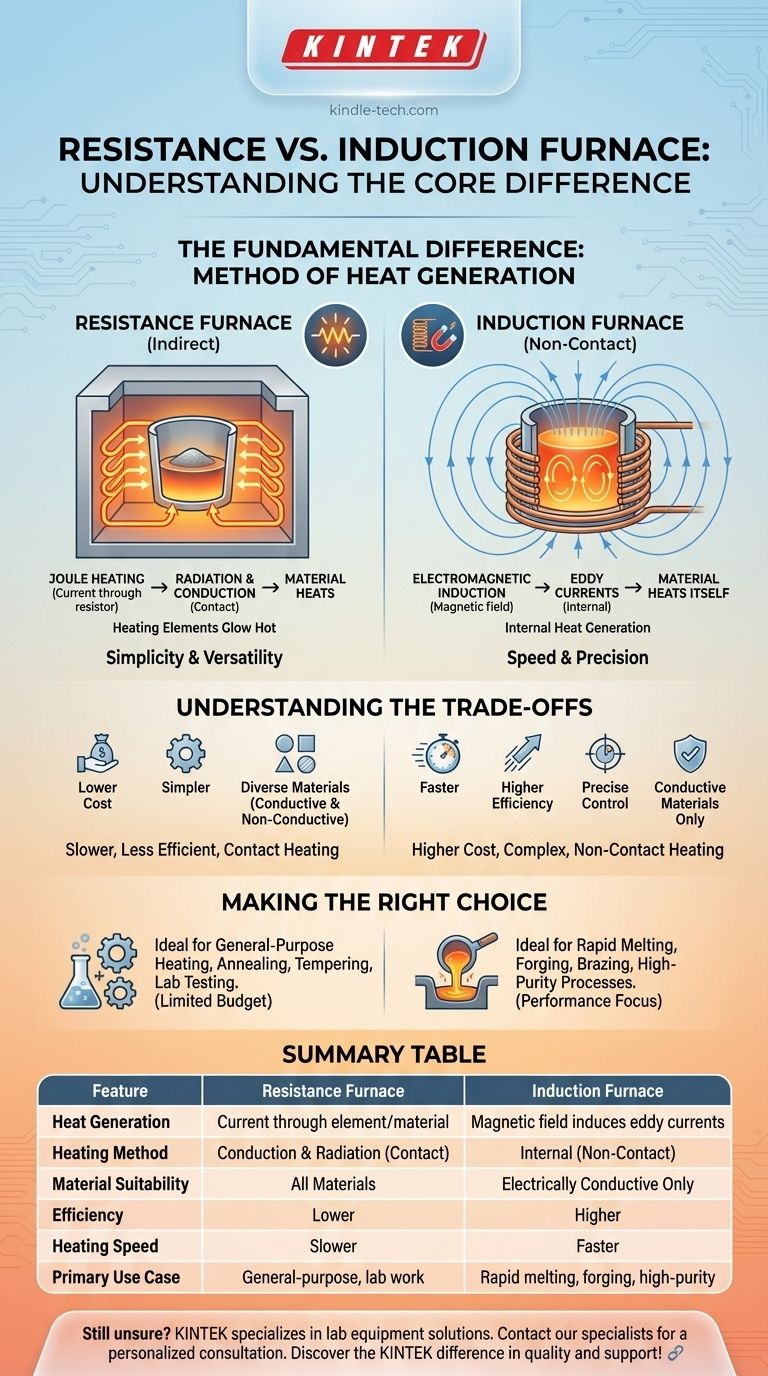

抵抗炉と誘導炉の根本的な違いは、熱の発生方法にあります。抵抗炉は、高抵抗材料(対象物自体または別の発熱体)に電流を流すことで熱を発生させ、その熱が光り、伝達されます。一方、誘導炉は非接触方式を採用し、強力な磁場を生成して導電性材料の内部に直接熱を発生させます。

どちらも電気炉の一種ですが、核となる違いはエネルギーの供給方法です。抵抗炉は、熱い発熱体からの伝導と放射を利用するのに対し、誘導炉は電磁場を利用して材料自体を内部から加熱します。この一つの違いが、それらの効率、速度、および理想的な用途を決定します。

抵抗加熱の原理

抵抗加熱は、シンプルで広く使用されている技術です。その動作は、物理学の基本的な原理に基づいています。

仕組み:ジュール熱

核となる原理はジュールの法則です。導体に電流が流れると、その導体の抵抗によって熱が発生します。

これは、電気トースターや電気ヒーターのコイルが赤く光るのと同じ効果です。熱量は、抵抗と電流の二乗に正比例します。

直接加熱と間接加熱

この原理を適用する方法には、主に2つあります。

- 間接抵抗加熱:最も一般的な形式です。電流は、高抵抗材料で作られた専用の発熱体を通過します。これらの発熱体は非常に高温になり、放射と対流によって炉室と材料(「チャージ」)に熱を伝達します。

- 直接抵抗加熱:この方法では、加熱される材料自体が抵抗体として機能します。電極はチャージに直接取り付けられ、大電流がチャージを通過することで、チャージが内部から加熱されます。これはあまり一般的ではなく、導電性材料にのみ適しています。

誘導加熱の原理

誘導加熱は、より高度な非接触加熱プロセスです。電磁気の原理を利用して、驚くべき速度と精度で熱を発生させます。

仕組み:電磁誘導

誘導炉は、通常銅製の強力なコイルを使用し、そのコイルに高周波交流電流(AC)が流されます。

この電流は、コイルの内部および周囲の空間に強力で急速に変化する磁場を生成します。

渦電流の役割

金属片などの導電性材料がこの磁場内に置かれると、磁場は材料内部に環状の電流を誘導します。これらは渦電流として知られています。

これらの渦電流は、材料自身の電気抵抗に逆らって流れ、強烈な局所的な熱を発生させます。材料は実質的にそれ自身の発熱体となり、内部から外部へと非常に高速で均一な加熱を可能にします。

トレードオフの理解

どちらの技術も普遍的に優れているわけではなく、適切な選択は用途、材料、および望ましい結果に完全に依存します。

抵抗炉:シンプルさ vs 非効率性

抵抗炉の主な利点は、そのシンプルさと初期費用の低さです。非導体を含む幅広い材料の加熱に使用できます。

しかし、エネルギー効率は低いことが多いです。熱はまず発熱体で発生し、次にチャージに伝達されるため、炉の構造や雰囲気への熱損失が生じます。また、起動時間が遅く、温度制御の精度も劣ります。

誘導炉:精度 vs 複雑さ

誘導炉は、比類のない速度、効率、および制御を提供します。熱が材料内部で直接発生するため、エネルギー伝達は非常に効率的で、熱損失が最小限に抑えられます。これにより、迅速な加熱サイクルと正確な温度管理が可能になります。

主なトレードオフは、初期費用と複雑さが高くなることです。さらに、誘導加熱は電気伝導性材料にのみ有効であり、セラミック、ガラス、その他の絶縁体には適していません。

目標に合った適切な選択をする

正しい技術を選択するには、まず最も重要なプロセス要件を定義する必要があります。

- 限られた予算で多様な材料の汎用加熱が主な焦点である場合:焼鈍、焼き戻し、または実験室での試験などの用途には、抵抗炉がよりシンプルで経済的な選択肢です。

- 導電性金属の迅速、高純度、効率的な溶解または加熱が主な焦点である場合:誘導炉は、金属溶解、鍛造、ろう付けなどの作業において、優れた性能、制御、および運用効率を提供します。

最終的に、この核となるメカニズム、つまり接触加熱と非接触誘導加熱を理解することが、特定のプロセスに最も効果的な技術を選択するための鍵となります。

要約表:

| 特徴 | 抵抗炉 | 誘導炉 |

|---|---|---|

| 熱発生 | 発熱体または材料を流れる電流 | 材料に渦電流を誘導する磁場 |

| 加熱方法 | 伝導および放射(接触) | 内部(非接触) |

| 材料適合性 | すべての材料(導電性および非導電性) | 電気伝導性材料のみ |

| 効率 | 低い(周囲への熱損失) | 高い(直接内部加熱) |

| 加熱速度 | 遅い | 速い |

| 主な使用例 | 汎用加熱、焼鈍、実験室作業 | 急速溶解、鍛造、高純度プロセス |

どの炉技術があなたの用途に最適かまだ不明ですか?

KINTEKは、完璧な実験装置ソリューションの提供を専門としています。当社の専門家は、抵抗炉の汎用性が必要な場合でも、誘導炉の高速精密性が必要な場合でも、お客様の特定のニーズを分析し、実験室の最適な性能と効率を確保するお手伝いをいたします。

今すぐ当社のスペシャリストにご連絡ください。個別相談を通じて、KINTEKの品質とサポートの違いを実感してください!

ビジュアルガイド

関連製品

- 縦型実験室管状炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 実験室用1800℃マッフル炉

よくある質問

- EAFの欠点は何ですか?コスト、品質、原材料における主要な課題

- 焼結を利用するプロセスとは?高性能金属・セラミック部品を形成する鍵

- 3つの主要な熱処理とは?焼なまし、焼入れ、焼戻しをマスターする

- 超微細金属ウラン粉末の調製における抵抗炉の機能は何ですか? HDHのガイド。

- 工業用アルミニウムめっきプロセスにおいて、アルゴン流量制御を統合した真空レトルト炉が必要とされるのはなぜですか?

- NZSP作製における高温焼結炉の役割とは?最適なイオン伝導率の鍵

- アルジロダイト電解質におけるファーネスの役割とは?高性能相形成のための必須ツール

- 誘導ろう付けはガスろう付けよりも優れていますか?お客様の生産ニーズに最適な選択肢