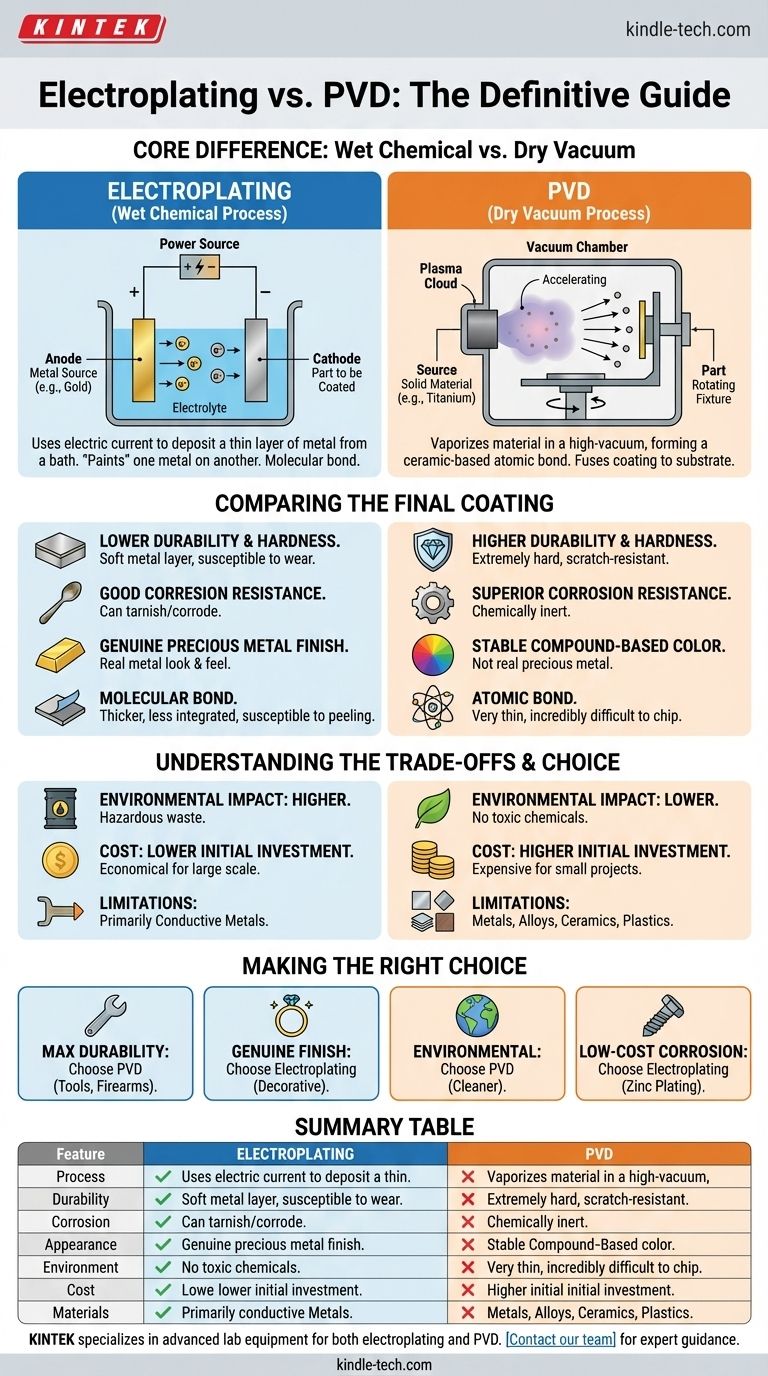

本質的に、違いは単純です。 電気めっきは、電流を使用して表面に薄い金属層を堆積させる湿式化学プロセスです。物理蒸着(PVD)は、耐久性のあるセラミックベースの化合物を表面に分子レベルで結合させ、はるかに硬く耐摩耗性に優れた仕上がりを作り出す最新の真空プロセスです。

どちらのプロセスも基材に薄いコーティングを施しますが、根本的に異なります。電気めっきは、本物の貴金属仕上げを実現するのに最適な、古い化学ベースの方法であるのに対し、PVDは、優れた耐久性、硬度、耐食性のために設計されたハイテク真空プロセスです。

根本的なプロセス:ウェット対ドライ

最も重要な区別は、コーティングの適用方法にあります。一方は化学浴であり、もう一方はハイテク真空チャンバーです。

電気めっきの仕組み(化学浴)

電気めっきでは、めっきされる部品(カソード)とめっき金属の固体片(アノード)を電解液に浸します。

浴に電流を流すと、アノードから金属イオンが溶解し、部品の表面に堆積します。この方法は、基本的にある金属の薄い層を別の金属の上に「塗装」するものです。

PVDの仕組み(真空チャンバー)

PVDは、高真空環境下で行われるドライプロセスです。固体源材料(チタンやジルコニウムなど)が原子または分子のプラズマに気化されます。

電界がこれらの粒子をめっきされる部品に向かって加速し、そこで凝縮して薄く、非常に高密度で、密着性の高い膜を形成します。これは塗装というより、コーティングを原子レベルで基材に融合させるようなものです。

最終的なコーティングの比較

プロセスの違いは、最終製品の特性に大きな違いをもたらします。これらを理解することは、適切な用途を選択するために不可欠です。

耐久性と硬度

PVDは電気めっきよりも著しく硬く、耐久性があります。 PVDプロセスは、窒化チタンなどのセラミックベースのコーティングを生成し、傷や摩耗に対して非常に耐性があります。

電気めっきされたコーティングは単なる薄い金属層(金やクロムなど)であり、はるかに柔らかく、時間の経過とともに摩擦で摩耗する可能性があります。

耐食性と耐変色性

PVDは、耐食性、耐汗性、耐変色性に優れています。 PVDに使用される化合物は化学的に不活性であり、空気、水、ほとんどの化学物質と反応しません。

電気めっきされた仕上げ、特に銀やニッケルなどの金属を使用しているものは、時間の経過とともに変色したり腐食したりして、下の母材が露出することがあります。

色と外観

電気めっきは本物の金属仕上げを提供します。たとえば、金電気めっきは本物の金の層を堆積させ、その本物の外観と感触を与えます。

PVDは、貴金属ではなく、使用する特定の化合物によって色を実現します。金色のPVD仕上げは通常、窒化チタンによるものです。この色は色あせすることがなく非常に安定していますが、「本物の」金ではありません。

密着性と厚さ

PVDコーティングは基材と原子レベルで結合するため、欠けたり剥がれたりするのが非常に困難です。これらのコーティングは通常非常に薄く、ミクロン単位で測定されます。

電気めっきは分子結合を形成します。PVDよりも厚く適用されることが多いですが、この結合は統合性が低く、寿命が尽きるまでに剥がれたり摩耗したりしやすくなります。

トレードオフの理解

どちらの方法が万能に優れているわけではありません。選択は、コスト、環境への影響、および特定の用途のニーズに関する優先順位によって異なります。

環境への影響

PVDははるかに環境に優しいプロセスです。 有害廃棄物を生成せず、有毒化学物質を使用しません。

対照的に、電気めっきは、シアン化物などの重金属や有害物質を含む化学浴に依存しています。この化学廃棄物の処理は、重大な環境懸念と規制上の負担となります。

コストへの影響

PVDは、真空チャンバーおよび関連機器に高い初期投資コストがかかります。これにより、小規模な単発プロジェクトではコストが高くなる可能性があります。

電気めっきは、機器コストが低い成熟した技術であり、極端な耐久性が主要な懸念事項ではない部品の大規模生産において、より経済的になることがよくあります。

材料の制限

PVDは、金属、合金、セラミック、一部のプラスチックを含む非常に幅広い材料に適用できます。

電気めっきは、プロセスが部品自体に電流を流すことに依存しているため、一般的に導電性の金属基材に限定されます。

用途に合った適切な選択をする

結局のところ、決定は、パフォーマンス、美学、コストの要件のバランスを取ることに帰着します。

- 最大の耐久性と長寿命を主な焦点とする場合: PVDは、高級時計、工具、銃器、配管設備などのアイテムにとって決定的な選択肢です。

- 本物の貴金属仕上げを主な焦点とする場合: 電気めっきは、装飾品や特定の種類のジュエリーにとって伝統的で期待される方法です。

- 環境への配慮を主な焦点とする場合: PVDははるかに優れたクリーンなオプションです。

- 産業部品の低コストの腐食防止を主な焦点とする場合: 留め具の亜鉛めっきなどの特定の種類の電気めっきは、コスト効率の高い業界標準であり続けています。

適切なコーティングを選択することは、プロセスの目的と製品のパフォーマンス期待を一致させることです。

要約表:

| 特徴 | 電気めっき | PVD |

|---|---|---|

| プロセスタイプ | ウェットケミカル(電解浴) | ドライ真空(物理蒸着) |

| 耐久性/硬度 | 低い(軟金属層) | 高い(硬質セラミックコーティング) |

| 耐食性 | 良好だが、変色する可能性がある | 優れている、化学的に不活性 |

| 外観 | 本物の貴金属仕上げ | 安定した化合物ベースの色 |

| 環境への影響 | 高い(有害廃棄物) | 低い(有毒化学物質不使用) |

| コスト | 低い初期投資 | 高い初期投資 |

| 材料適合性 | 主に導電性金属 | 金属、合金、セラミック、プラスチック |

ラボまたは製造プロセスに最適なコーティング技術の選択について専門的なガイダンスが必要ですか?

KINTEKは、電気めっきとPVDの両方の用途に対応する高度なラボ機器と消耗品の提供を専門としています。当社の専門家は、耐久性を高め、パフォーマンスを向上させ、特定のプロジェクト要件を満たすための最適なソリューションを選択するお手伝いをします。

コーティングのニーズについて今すぐ当社のチームにご相談いただき、KINTEKがお客様の成功をどのようにサポートできるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート