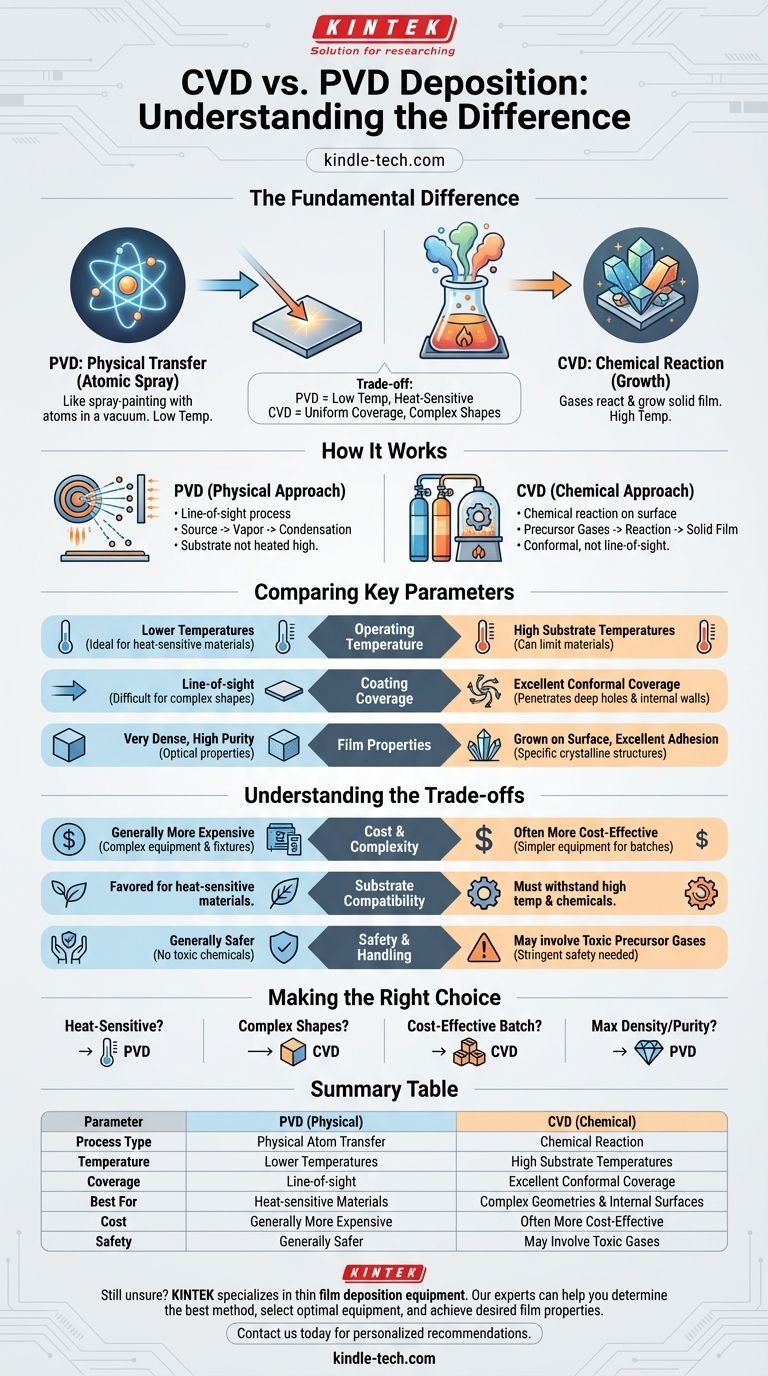

化学気相成長法(CVD)と物理気相成長法(PVD)の根本的な違いは、材料を表面に転送する方法にあります。PVDは、真空中で原子をスプレー塗装するような物理的なプロセスです。対照的に、CVDは、ガスが反応して加熱された基板上に固体膜を直接「成長させる」化学的なプロセスです。

PVDとCVDの選択は、重要なトレードオフにかかっています。PVDは低温で物理的な力を使用するため、熱に敏感な部品に最適です。一方、CVDは化学反応を利用して、複雑な形状に優れた均一な被覆を提供し、多くの場合、コストも低く抑えられます。

コアメカニズム:物理的転送 vs. 化学反応

適切な方法を選択するには、まずそれぞれの基本的な動作原理を理解する必要があります。その名称自体が、核心的な区別を明らかにしています。

PVDの仕組み:物理的アプローチ

物理気相成長法は、見通し線(line-of-sight)プロセスです。加熱やスパッタリングなどの物理的手段によって、固体または液体の原料を蒸気に変換することで機能します。

この蒸気は真空チャンバー内を移動し、基板上に凝縮して薄膜を形成します。これは、個々の原子が原料からターゲットに物理的に移動する「原子のスプレー塗装」プロセスと考えることができます。

基板での化学反応に依存しないため、基板自体を高温に加熱する必要はありません。

CVDの仕組み:化学的アプローチ

化学気相成長法は、コーティングしたい部品の表面で直接起こる化学反応に依存しています。

前駆体ガスが、加熱された基板を含む反応チャンバーに導入されます。熱は化学反応を引き起こすのに必要なエネルギーを提供し、固体材料が形成されて薄膜として基板上に堆積します。

このプロセスは見通し線ではありません。前駆体ガスは複雑な形状の周りや内部に流れ込むことができるため、CVDは均一なコーティングを作成するのに非常に優れています。

主要なプロセスパラメータの比較

コアメカニズムの違いは、非常に異なるプロセス特性につながり、それが特定の用途への適合性に直接影響します。

動作温度

CVDは通常、必要な化学反応を促進するために高い基板温度を必要とします。これにより、損傷したり変化したりすることなくコーティングできる材料の種類が制限される場合があります。

PVDは一般的に、はるかに低い温度で動作します。このため、プラスチックや特定の金属合金など、熱に敏感な基板をコーティングするための好ましい方法となっています。

コーティングの被覆率と形状

CVDは、複雑な形状の部品に均一な、またはコンフォーマルなコーティングを作成するのに優れています。反応性ガスは、深い穴に容易に浸透し、内壁を均一にコーティングすることができます。

PVDは見通し線技術です。このため、複雑な形状に均一な被覆を達成することは困難です。なぜなら、原料に直接面していない表面は、ほとんど、またはまったくコーティングされないからです。

膜特性

PVDコーティングは非常に緻密になる傾向があり、一部のCVDプロセスと比較して空隙形成が少ないことが多いです。これは、高純度または特定の光学特性を必要とする用途にとって重要となる場合があります。

CVD膜は表面に「成長」します。これにより、プロセスパラメータに応じて、優れた密着性と特定の結晶構造が得られる可能性があります。

トレードオフの理解

どちらの方法も普遍的に優れているわけではありません。最適な選択は常に、用途の特定の制約と要件によって決定されます。

コストと複雑さ

CVDは、バッチ処理においてより費用対効果が高いことが多いです。装置はよりシンプルで、複雑な治具なしで工具のすべての表面に優れたコーティング特性を提供します。

PVDは一般的に、より高価なプロセスです。これは多くの場合、真空チャンバー内のより複雑なローディングおよび固定要件と、材料蒸気を生成するために必要な高度な装置によるものです。

基板適合性

選択は基板材料に大きく影響されます。材料の温度感受性を考慮する必要があり、これはしばしばPVDが有利になります。

CVDの場合、基板が化学前駆体と適合し、必要な成膜温度に耐えられることを確認する必要があります。

安全性と取り扱い

PVDはより安全なプロセスと考えられています。通常、毒性または揮発性の化学物質を含まないため、取り扱いと環境管理が簡素化されます。

CVDプロセスでは、反応性のある、時には毒性のある前駆体ガスを使用することがよくあります。これにより、より厳格な安全プロトコルと取り扱い手順が必要になります。

用途に合った適切な選択をする

最終的な決定を下すには、各技術の核となる強みとプロジェクトの主要な目標を比較検討してください。

- 熱に敏感な材料のコーティングが主な焦点である場合:PVDは、その著しく低い動作温度のため、明確な選択肢です。

- 複雑な形状や内部表面を均一にコーティングすることが主な焦点である場合:CVDの複雑な形状にコンフォーマルにコーティングする能力は比類がありません。

- 耐久性のある工具の費用対効果の高いバッチコーティングが主な焦点である場合:CVDは、優れた被覆率で最も経済的なソリューションを提供することがよくあります。

- 単純な形状で最大の膜密度または純度を達成することが主な焦点である場合:PVDは、これらの用途で優れた膜品質を提供できます。

物理的転送と化学反応というこの核心的な区別を理解することで、エンジニアリングの課題に合わせた正確なツールを選択できるようになります。

まとめ表:

| パラメータ | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| プロセスタイプ | 物理的な原子転送 | 基板上での化学反応 |

| 温度 | 低温 | 高い基板温度 |

| 被覆率 | 見通し線 | 優れたコンフォーマル被覆 |

| 最適用途 | 熱に敏感な材料 | 複雑な形状および内部表面 |

| コスト | 一般的に高価 | バッチ処理では費用対効果が高いことが多い |

| 安全性 | 一般的に安全 | 毒性のある前駆体ガスを使用する可能性あり |

どちらの成膜方法があなたの用途に適切かまだ不明ですか?

KINTEKは、薄膜成膜プロセス用の実験装置と消耗品を専門としています。当社の専門家がお客様をサポートします:

- PVDとCVDのどちらがお客様の基板とコーティング要件により適しているかを判断します

- お客様の特定の研究室のニーズに最適な装置を選択します

- ご希望の膜特性と性能を確実に達成します

今すぐお問い合わせください。お客様のプロジェクト要件について話し合い、成膜の課題に対するパーソナライズされた推奨事項を入手してください。今すぐ専門家にご連絡ください!

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 真空熱処理焼結ろう付け炉