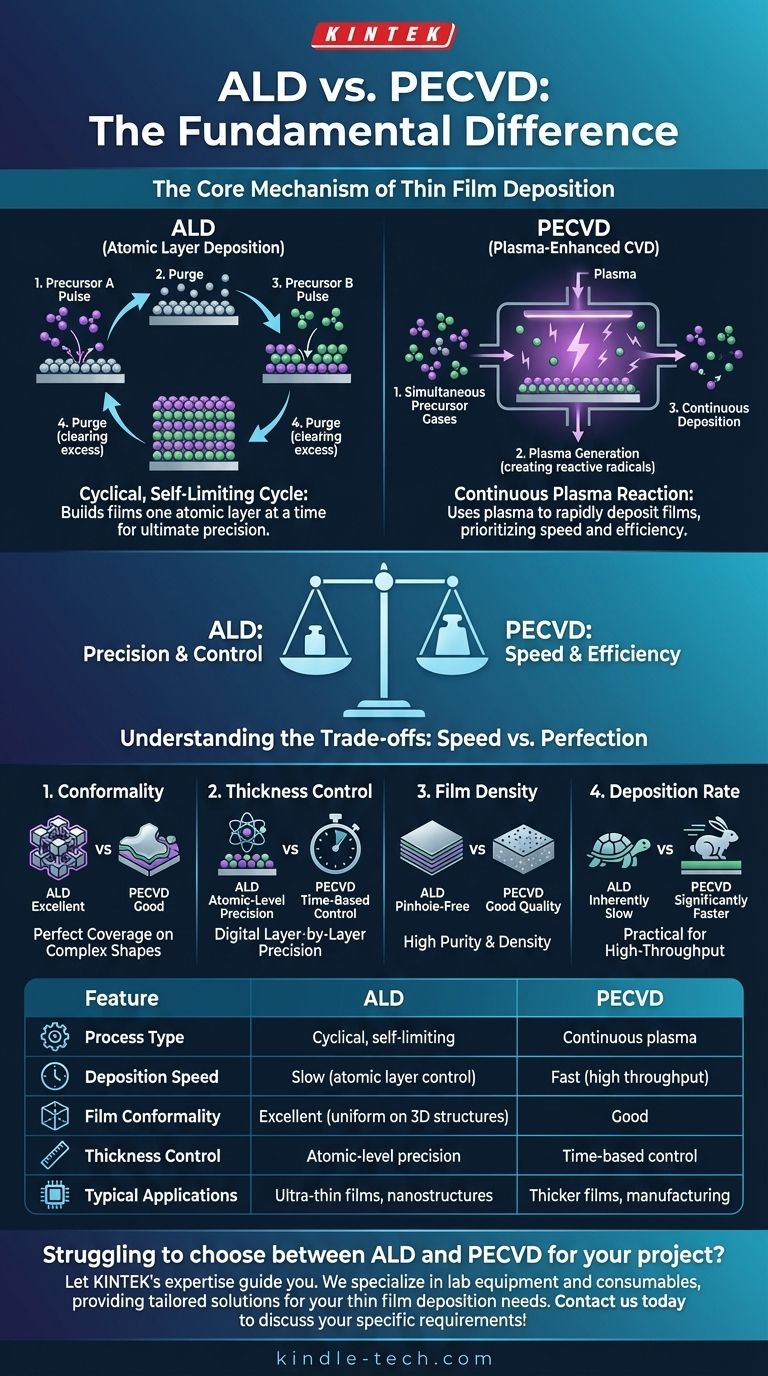

原子層堆積(ALD)とプラズマ強化化学気相堆積(PECVD)の根本的な違いは、その核となるメカニズムにあります。ALDは、究極の精度を追求するため、1原子層ずつ膜を形成する周期的で自己限定的なプロセスであるのに対し、PECVDは、プラズマを使用して膜を迅速に堆積させ、速度と効率を優先する連続的なプロセスです。

ALDとPECVDの選択は、古典的なエンジニアリングにおけるトレードオフです。ALDのほぼ完璧な原子レベルの制御と、PECVDの実用的で高速な堆積のどちらかを選択する必要があります。

根本的な違い:プロセスメカニズム

どちらも化学気相堆積(CVD)の一種ですが、膜を形成する方法は根本的に異なります。このメカニズムの違いが、それぞれの長所と短所の源となっています。

ALD:自己限定サイクル

ALDは、化学反応を2つの異なる半反応に分離して動作します。前駆体ガスのシーケンシャルパルスを使用し、その間にパージステップを挟みます。

まず、最初の前駆体ガスのパルスが導入され、利用可能なすべての反応サイトが占有されるまで基板表面と反応します。このプロセスは自己限定的であり、1つの完全な分子層が形成されると、反応は自然に停止します。

余分なガスはパージされ、2番目の前駆体がパルスされます。この2番目のガスは最初の層とのみ反応し、その単一の原子層の膜の化学組成を完成させます。このサイクルを繰り返すことで、デジタルな層ごとの精度で膜を形成します。

PECVD:連続プラズマ反応

対照的に、PECVDは連続的なプロセスです。必要なすべての前駆体ガスが同時にチャンバーに導入されます。

従来のCVDのように高温のみに依存するのではなく、PECVDはエネルギー源を使用してプラズマを生成します。このプラズマがガス混合物を活性化し、前駆体分子を反応性のラジカルに分解します。

これらのラジカルが基板表面で反応し、膜を連続的に堆積させます。膜厚は主にプロセスの持続時間によって制御されます。

これが膜の品質と制御に与える影響

周期的で自己限定的なプロセスと連続的なプロセスの違いは、最終的な膜の特性に大きな影響を与えます。

コンフォーマリティ:ALDの利点

コンフォーマリティとは、複雑な3次元構造を完全に均一な厚さでコーティングする膜の能力を指します。

ALDプロセスは表面反応によって制御されるため、非常にコンフォーマルな膜を生成します。ガス前駆体は、表面の形状に関係なく、利用可能なすべてのサイトを見つけて反応し、深いトレンチや複雑な形状にも完璧なカバレッジをもたらします。

膜厚制御:原子レベルの精度

ALDは、可能な限り最高の膜厚制御を提供します。各サイクルで既知の一定量の材料(通常はナノメートルの一部)が堆積されるため、サイクル数を数えるだけで最終的な膜厚を決定できます。これは真のデジタル制御です。

PECVDの膜厚は時間、圧力、ガス流量によって制御されますが、これは精度が低く、わずかな変動の影響を受けやすいです。

膜密度と純度

ALDのゆっくりとした系統的な性質は、通常、非常に高密度でピンホールがなく、不純物レベルが非常に低い膜をもたらします。自己限定的な反応とパージステップにより、非常にクリーンで構造の整った堆積が保証されます。

トレードオフの理解:速度対完璧さ

適切な技術を選択するには、プロジェクトの優先事項を明確に理解する必要があります。ALDによる「完璧な」膜は、かなりのコストを伴うからです。

精度のコスト:堆積速度

これが最も重要なトレードオフです。ALDは本質的に遅いです。1原子層ずつ膜を形成することは時間のかかるプロセスであり、厚い膜(例えば数ミクロン)を必要とするアプリケーションには実用的ではありません。

PECVDは著しく高速です。その連続的でプラズマ駆動の性質により、はるかに高い堆積速度が可能になり、スループットと効率が重要なアプリケーションの主力となっています。

低温処理

どちらの技術も、従来の熱CVD(通常600~800℃を必要とする)と比較して、低温プロセスと見なされています。

PECVDは室温から約350℃まで動作します。ALDも通常、同様の低温範囲で動作します。これにより、両方とも温度に敏感な基板のコーティングに適しています。

スケーラビリティとコスト

より厚い膜を必要とするアプリケーションの場合、PECVDは高い堆積速度のため、一般的に費用対効果が高く、スケーラブルです。ALDの長い処理時間は、その独自の特性が不可欠な超薄膜アプリケーション以外では、法外に高価になる可能性があります。

目標に合った適切な選択をする

アプリケーションの特定の要件によって、適切な選択が決まります。以下の結果に基づいて優先順位を評価してください。

- 3Dナノ構造における究極の精度とコンフォーマリティが最優先事項である場合: ALDは、必要な原子レベルの制御を提供する唯一の技術です。

- 数百ナノメートルから数ミクロンの厚い膜を迅速かつ効率的に堆積させることが最優先事項である場合: PECVDは、製造に必要な速度とスケーラビリティを提供します。

- 高品質のバリア層または誘電体層が必要で、速度が要因となる場合: PECVDは、はるかに高いスループットで高品質の膜を提供するため、多くの場合、より実用的で経済的な選択肢です。

最終的に、適切な堆積方法を選択することは、技術の独自の能力とプロジェクトの譲れない要件を一致させることです。

要約表:

| 特徴 | ALD(原子層堆積) | PECVD(プラズマ強化CVD) |

|---|---|---|

| プロセスタイプ | 周期的、自己限定的 | 連続プラズマ反応 |

| 堆積速度 | 遅い(原子層制御) | 速い(高スループット) |

| 膜のコンフォーマリティ | 優れている(3D構造に均一) | 良好 |

| 膜厚制御 | 原子レベルの精度 | 時間ベースの制御 |

| 代表的な用途 | 超薄膜、ナノ構造 | 厚い膜、製造 |

プロジェクトでALDとPECVDのどちらを選択するか迷っていますか? KINTEKの専門知識があなたを導きます。当社は実験室用機器と消耗品を専門とし、薄膜堆積のニーズに合わせたソリューションを提供しています。当社のチームは、お客様の研究室に最適な膜品質、効率、費用対効果を実現するための適切な技術を選択するお手伝いをいたします。今すぐお問い合わせください。お客様の具体的な要件について話し合い、KINTEKがお客様の研究および生産プロセスをどのように強化できるかを発見してください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置