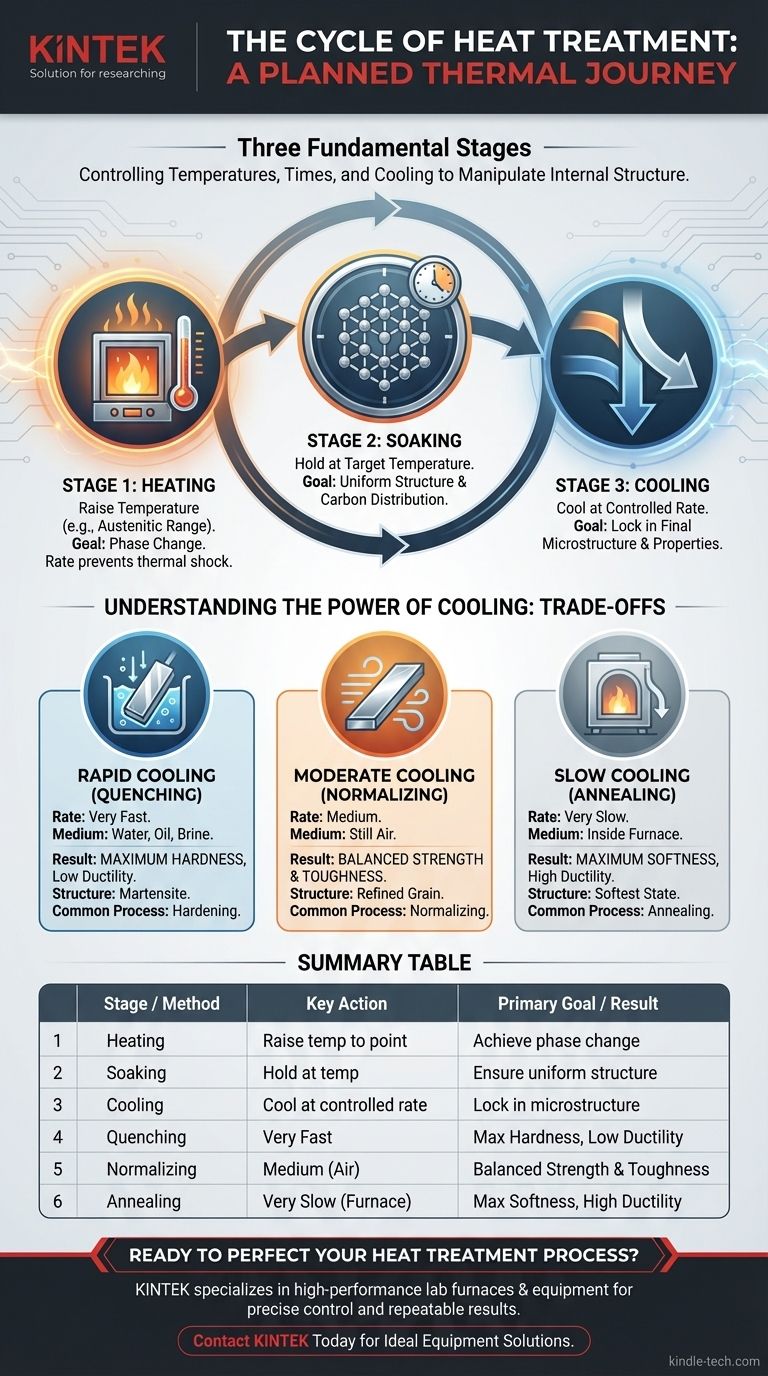

本質的に、すべての熱処理プロセスは、金属を特定の温度まで加熱し、その温度で一定時間保持し、その後、所定の速度で冷却するという3つの基本的な段階からなる、注意深く制御されたサイクルです。このサイクルで使用される正確な温度、時間、および冷却方法は、金属の内部結晶構造を操作して、硬度、軟度、強度などの望ましい特性を実現します。

熱処理は単一の動作ではなく、計画された熱的プロセスです。目標は、この3段階サイクルを制御することにより、金属の微細構造を意図的に変化させ、それによって最終的な機械的特性を決定することです。

熱処理サイクルの3つの段階

このサイクルを理解することは、材料の挙動をどのように変えることができるかを理解するための鍵です。各段階は、金属の全体的な変形において、明確かつ重要な目的を果たします。

段階1:目標温度への加熱

サイクルは、多くの場合炉内で、材料を制御された方法で加熱することから始まります。目標は、その温度を臨界変態点以上に上昇させることです。

鋼の場合、これは通常、オーステナイト域まで加熱することを意味します。オーステナイト域は、鉄の結晶構造が変化し、炭素をより効果的に溶解できる高温相です。熱衝撃や亀裂を防ぐために、加熱速度は重要です。

段階2:均熱(保持)

目標温度に達したら、材料はその温度で一定時間「均熱」または保持されます。これは受動的な待機期間ではありません。

均熱中、金属の内部構造は均一になります。焼ならしなどのプロセスで述べたように、この段階では、炭素などの元素が材料全体に均一に分布し、部品全体が目的の相変態を経たことを保証します。

段階3:制御された速度での冷却

これはおそらく最も重要な段階であり、冷却速度が最終的な微細構造を固定し、それによって金属の特性を決定します。異なる冷却速度は、大きく異なる結果を生み出します。

例えば、焼ならしプロセスでは、静止空気中で鋼を冷却します。この中程度の冷却速度は結晶構造を微細化し、前処理された状態よりも強く、靭性の高い材料を作り出します。

トレードオフの理解:冷却の力

冷却方法の選択は、通常、硬度と延性(破壊せずに変形する能力)の間の基本的なトレードオフをもたらします。

急速冷却(焼入れ)

焼入れは、金属を水、油、塩水などの媒体に浸すことで、非常に急速に冷却することを含みます。この急速冷却は、結晶構造を硬く脆い状態(鋼のマルテンサイトなど)に閉じ込めます。

その結果、最大の硬度と耐摩耗性が得られますが、これは著しく低下した延性と高い内部応力を犠牲にします。

中程度の冷却(焼ならし)

前述のように、焼ならしは静止空気を冷却媒体として使用します。これは焼入れよりも遅いですが、炉内で冷却するよりも速いです。

この方法は、バランスの取れた結果を提供します。微細な結晶粒構造と優れた強度および靭性を持ち、鍛造や圧延などの製造プロセス中に発生した可能性のある内部応力を緩和します。

徐冷(焼なまし)

焼なましは、材料をできるだけゆっくりと冷却することを含みます。多くの場合、炉の電源を切って、部品が炉と一緒に何時間もかけて冷却されるのを待つだけです。

これにより、金属にとって可能な限り最も柔らかく、最も延性のある状態が生成されます。材料を機械加工したり成形したりしやすくするのに理想的ですが、強度と硬度は最も低くなります。

目標に合った適切な選択をする

正しい熱処理サイクルは、部品の最終的な用途に完全に依存します。

- 最大の硬度と耐摩耗性が主な焦点である場合: 水または油での急速焼入れを含む硬化サイクルを使用します。

- 製造後の構造の微細化と靭性の向上が主な焦点である場合: 空気中での中程度の冷却を伴う焼ならしサイクルを使用します。

- 容易な機械加工のために最大の軟度を達成することが主な焦点である場合: 炉内での非常にゆっくりとした冷却を伴う焼なましサイクルを使用します。

最終的に、熱処理をマスターすることは、この3段階サイクルを操作して金属の最終的な性能を決定する方法を理解することです。

要約表:

| 段階 | 主な動作 | 主な目標 |

|---|---|---|

| 1. 加熱 | 特定の点まで温度を上昇させる | 相変化を達成する(例:鋼のオーステナイト) |

| 2. 均熱 | 目標温度で保持する | 均一な構造と組成を確保する |

| 3. 冷却 | 制御された速度で冷却する | 最終的な微細構造と特性を固定する |

| 冷却方法 | 速度 | 結果として得られる特性 | 一般的なプロセス |

|---|---|---|---|

| 急速(焼入れ) | 非常に速い | 最大の硬度、低い延性 | 硬化 |

| 中程度(空気) | 中程度 | バランスの取れた強度と靭性 | 焼ならし |

| 徐冷(炉) | 非常に遅い | 最大の軟度、高い延性 | 焼なまし |

熱処理プロセスを完璧にする準備はできていますか?

適切なサイクルを選択することは、コンポーネントに必要な正確な機械的特性を達成するために不可欠です。使用する炉は、この制御された熱的プロセスの心臓部です。

KINTEKは、精密な熱処理アプリケーション向けに設計された高性能ラボ用炉および装置を専門としています。硬化、焼ならし、焼なましのいずれを行う場合でも、当社のソリューションは、再現性のある結果に不可欠な正確な温度制御と均一な加熱を提供します。

お客様の材料の可能性を最大限に引き出すお手伝いをいたします。

今すぐKINTEKにお問い合わせください お客様の特定のラボニーズについて話し合い、熱処理サイクルに最適な装置を見つけてください。

ビジュアルガイド