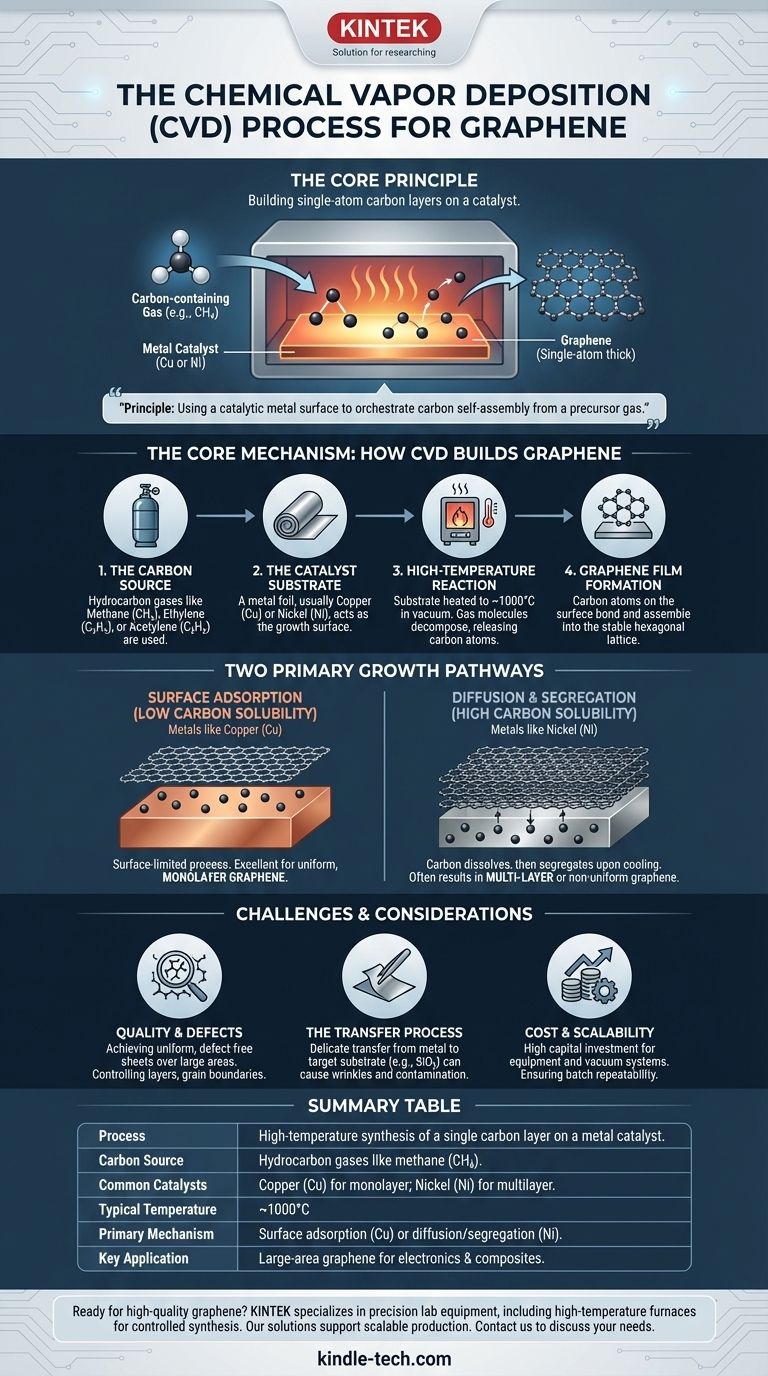

本質的に、グラフェンの化学気相成長(CVD)は、触媒表面上に単原子層の炭素を構築する合成プロセスです。これは、メタンなどの炭素含有ガスを、通常は銅またはニッケルである金属基板を含む高温炉に導入することによって機能します。熱によりガスが分解され、炭素原子が放出され、金属表面上でグラフェンの特徴的な六角格子へと集合します。

CVDの中心原理は、触媒金属表面を利用して、前駆体ガスからの炭素原子の自己組織化を調整することです。この方法は、産業用途や電子用途に適した高品質で大面積のグラフェンシートを製造するための主要な戦略です。

コアメカニズム:CVDによるグラフェンの構築方法

CVDプロセスは、特殊な炉内で原子レベルで発生する一連の制御されたステップとして理解できます。

炭素源

プロセスは炭素前駆体から始まります。固体や液体も使用できますが、最も一般的なのは炭化水素ガスです。

メタン(CH₄)、エチレン(C₂H₄)、またはアセチレン(C₂H₂)などのガスは、高温でクリーンに分解され、精密に制御できるため、標準的な選択肢となります。

触媒基板

金属箔、最も一般的には銅(Cu)またはニッケル(Ni)が、成長基板または触媒として機能します。この基板は単なる受動的な表面ではなく、その化学的特性が全体の成長メカニズムを決定します。

高温反応

金属基板は真空チャンバー内で約1000°Cに加熱されます。その後、炭化水素ガスがチャンバーに導入されます。

この極度の温度で、ガス分子が分解され、個々の炭素原子が熱い金属表面に放出されます。

グラフェン膜の形成

これらの遊離した炭素原子は、金属表面上で高い移動性を持ちます。それらは動き回り、互いに結合し、グラフェンを定義する安定した低エネルギーの六角格子構造へと自然に集合します。

2つの主要な成長経路

金属基板の選択は、グラフェン膜がどのように形成されるかを正確に決定するため、極めて重要です。炭素を溶解する金属の能力に基づいて、2つの異なるメカニズムがあります。

表面吸着(低炭素溶解度)

銅のような金属は炭素溶解度が非常に低いです。これは、炭素原子が金属のバルク(内部)に容易に溶解できないことを意味します。

したがって、成長は表面に限定されたプロセスとなります。炭素原子は銅表面に着地し、そこに留まり、膜を形成します。グラフェンの単層が表面全体を覆うと、触媒作用が停止するため、これは均一な単層グラフェンを生成する優れた方法です。

拡散と析出(高炭素溶解度)

対照的に、ニッケルのような金属は炭素溶解度が高いです。高温では、炭素原子は水に砂糖が溶けるように、ニッケル箔の内部に容易に溶解し拡散します。

システムが冷却されると、ニッケルの炭素保持能力が急激に低下します。これにより、溶解した炭素が表面に再析出し、グラフェンとして結晶化することが強制されます。この方法は、多層または不均一なグラフェンを容易に生成する可能性があります。

トレードオフと課題の理解

CVDはスケーラブルなグラフェン生産にとって最も有望な方法ですが、複雑さや限界がないわけではありません。

品質と欠陥

大面積にわたって完全に均一で欠陥のないグラフェンシートを実現することは、依然として大きな課題です。層数、粒界(異なる結晶ドメインが接合する場所)、層間のねじれ角などの要因は、材料の最終的な電気的および機械的特性に大きな影響を与えます。

転写プロセス

金属箔上に成長したグラフェンは、電子機器などのほとんどの用途ですぐには利用できません。それは、金属触媒から二酸化ケイ素や柔軟なポリマーなどのターゲット基板へと慎重に転写されなければなりません。

このデリケートな転写ステップは、グラフェンの品質を低下させる可能性のあるしわ、破れ、汚染の主要な原因となります。

コストとスケーラビリティ

剥離のような実験室規模の方法と比較して「比較的安価」であると説明されていますが、産業用CVDには、高温炉や真空装置への多大な設備投資が必要です。バッチごとの再現性を確保するためにプロセス変数を一貫して制御することが、主要な製造上のハードルです。

目標に応じた適切な選択

最適なCVDアプローチは、最終用途の要件に完全に依存します。

- 均一な単層グラフェンを必要とする高性能電子機器に主な焦点を当てている場合: 自己制限的な成長メカニズムを活用するために、銅のような低溶解度の基板を使用するのが最善のアプローチです。

- 多層グラフェンが許容される、または有益である用途(例:複合材料、コーティング)に主な焦点を当てている場合: ニッケルのような高溶解度の基板を使用することは、より費用対効果が高く、より速い成長方法となる可能性があります。

結局のところ、CVDプロセスを習得することが、グラフェンの可能性を実験室から現実世界の技術へと解き放つ鍵となります。

要約表:

| 側面 | 主な詳細 |

|---|---|

| プロセス | 金属触媒上での単一炭素層の高温合成。 |

| 炭素源 | メタン(CH₄)などの炭化水素ガス。 |

| 一般的な触媒 | 単層成長には銅(Cu);多層成長にはニッケル(Ni)。 |

| 標準温度 | 約1000°C |

| 主要メカニズム | 表面吸着(Cu)または拡散/析出(Ni)。 |

| 主な用途 | 電子機器や複合材料のための大面積グラフェンの製造。 |

高品質のグラフェンを研究や生産に統合する準備はできていますか? CVDプロセスは複雑ですが、適切な機器を所有することが成功への第一歩です。KINTEKは、制御されたグラフェン合成に不可欠な高温炉を含む、精密な実験装置および消耗品の専門サプライヤーです。次世代の電子機器を開発する場合でも、先進的な複合材料を開発する場合でも、当社のソリューションは信頼性の高いスケーラブルな生産をサポートします。当社のお問い合わせフォームから今すぐ専門家にご連絡いただき、お客様固有の実験室のニーズにどのように対応し、材料科学の目標達成を支援できるかをご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- RF PECVDシステム RFプラズマエッチング装置