本質的に、化学気相成長(CVD)は、蒸気またはガスからの化学反応を利用して、表面上に高純度の固体薄膜を構築する製造プロセスです。 単に材料を移動させる物理的手法とは異なり、CVDは基板上で前駆体ガスを根本的に化学変換することにより膜を生成するため、材料の特性を例外的に制御できます。

CVDの核となる原理は、既存の固体材料を移動させるのではなく、制御された化学反応によって表面上に新しい固体材料を生成することです。この違いこそが、CVDを先端エレクトロニクスおよび材料科学の基盤技術にしている理由です。

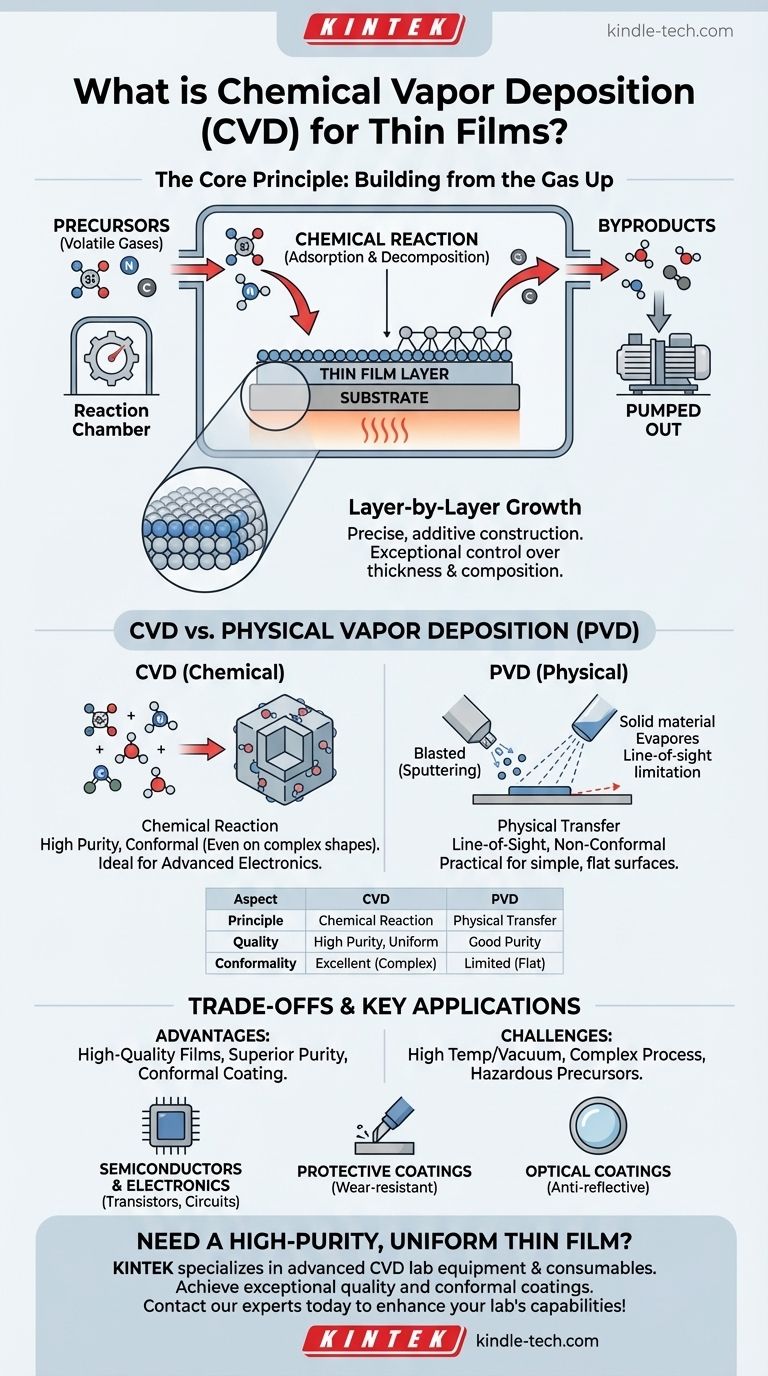

CVDの核となる原理:ガスからの積み上げ

化学気相成長は、微視的なスケールで起こる精密な積層構築プロセスとして理解するのが最適です。この手法全体は、反応チャンバー内での制御された一連の事象に基づいています。

前駆体の導入

プロセスは、前駆体として知られる1つ以上の揮発性ガスから始まります。これらのガスには、最終的な薄膜に必要な特定の原子(シリコン、窒素、炭素など)が含まれています。これらの前駆体は、堆積チャンバーに注意深く注入されます。

基板上での反応

チャンバー内では、基板と呼ばれる目的の物体が加熱されます。前駆体ガスがこの高温表面を流れると、それらは分解し、化学反応を起こします。これは、ガス中の分子が基板表面に付着する吸着という重要なステップです。

層ごとの成長

表面での化学反応により、目的の固体材料が生成され、基板上に堆積して新しい薄い層を形成します。反応から生じた不要な気体副生成物は、単にチャンバーから排出されます。このプロセスを繰り返すことで、膜を層ごとに構築し、その厚さと組成を極めて正確に制御できるようになります。

CVDが物理的成膜と異なる点

最もよく混同されるのは、化学的成膜法と物理的成膜法の違いです。この区別は、特定の用途でCVDが選ばれる理由を理解するための基本です。

化学反応 対 物理的移動

CVDを特徴づけるのは、膜を形成する化学反応です。対照的に、物理気相成長(PVD)技術は、化学的変化なしに固体源から基板へ原子を物理的に移動させることを伴います。

例:スパッタリングと蒸着(PVD)

一般的なPVD法には、スパッタリングと蒸着があります。スパッタリングは、イオンを使用して固体ターゲットから原子を叩き出し、それが基板をコーティングする、微細なサンドブラストのようなものです。蒸着は、材料を加熱してガス化させ、それがより冷たい基板上で凝縮するプロセスです。どちらも、直進的な物理的移動プロセスです。

結果:膜の品質と純度

CVDは化学反応によって膜を構築するため、例外的に高純度で均一な材料を生成できます。また、均一なコーティング(コンフォーマルコーティング)を作成する能力にも優れています。これは、直進的なPVD法にとっては大きな課題である、複雑で非平坦な表面を均一にコーティングできることを意味します。

トレードオフの理解

単一の技術がすべての状況に完璧ということはありません。CVDを選択することは、その強力な利点と運用の要件を比較検討することを意味します。

利点:高品質な膜

膜の品質が最も重要である場合、CVDが好まれる方法です。優れた純度、優れた構造的完全性、そして現代のマイクロエレクトロニクスに不可欠な、複雑な三次元構造を均一にコーティングする比類のない能力を提供します。

欠点:複雑さと条件

CVDの主な欠点は、そのプロセス条件です。多くの場合、高温と真空環境が必要であり、これにより装置のコストと複雑さが増加します。さらに、前駆体化学物質は高価であったり、有毒または危険であったりする場合があり、厳格な安全手順が必要になります。

このプロセスが重要な理由:主な用途

CVDによって生成される膜の独自の特性により、CVDは多くのハイテク産業において不可欠な技術となっています。

半導体とエレクトロニクス分野

CVDは、あらゆる最新デバイスのコンピューターチップ製造の基礎です。トランジスタや回路を形成するシリコン、二酸化ケイ素(絶縁体)、その他の材料の薄層を堆積させるために使用されます。

保護コーティングと光学コーティング

CVDによって作成される高密度で均一な層は、切削工具や産業機器に硬い耐摩耗性コーティングを施すのに理想的です。また、レンズの反射防止コーティングや、航空宇宙産業における熱障壁コーティングの作成にも使用されます。

目標に合わせた適切な選択

成膜方法の選択は、最終製品の要件に完全に依存します。

- 最大の純度と複雑な形状のコーティングが主な焦点の場合: CVDは、その化学反応ベースのアプローチにより均一で均質な被覆を保証するため、ほぼ常に優れた選択肢となります。

- 単純な平面のコスト効率の高いコーティングが主な焦点の場合: スパッタリングなどの物理気相成長(PVD)法の方が、より実用的で迅速な代替手段となる可能性があります。

結局のところ、化学気相成長は、現代のテクノロジーを推進する高性能で原子レベルで正確な材料を作成するための基礎となるプロセスです。

要約表:

| 側面 | CVD(化学気相成長) | PVD(物理気相成長) |

|---|---|---|

| 核となる原理 | ガス前駆体からの化学反応 | 材料の物理的移動(例:スパッタリング) |

| 膜の品質 | 高純度、優れた均一性 | 良好な純度、直進性に制約される場合がある |

| コーティングの均一性 | 複雑な3D表面に優れる | 非平面で複雑な形状には限定的 |

| 一般的な用途 | 半導体、耐摩耗性コーティング | 単純な平面コーティング、金属化 |

複雑な部品に高純度で均一な薄膜が必要ですか?

KINTEKは、精密な化学気相成長プロセス向けの高度な実験装置と消耗品の専門サプライヤーです。当社のソリューションは、優れた膜品質、複雑な形状への均一なコーティング、および半導体、光学、保護コーティング用途での信頼性の高いパフォーマンスの実現を支援します。

当社のCVDの専門知識が、お客様の研究室の能力をどのように向上させ、研究を前進させるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置