最も基本的なレベルでは、焼結とは熱によって駆動される原子拡散のプロセスです。個々の粉末粒子は、融点以下に加熱されると、原子が粒界を横切って移動します。この移動により粒子間の隙間が閉じられ、それらが結合して高密度な固体部品が形成されます。

焼結の核となる原理は、表面エネルギーの低減です。微粉末は膨大な量の高エネルギー表面積を持っており、熱エネルギーを利用することで、原子が再配列してこれらの表面とそれらの間の空隙をなくし、より安定した低エネルギーの固体構造をもたらします。

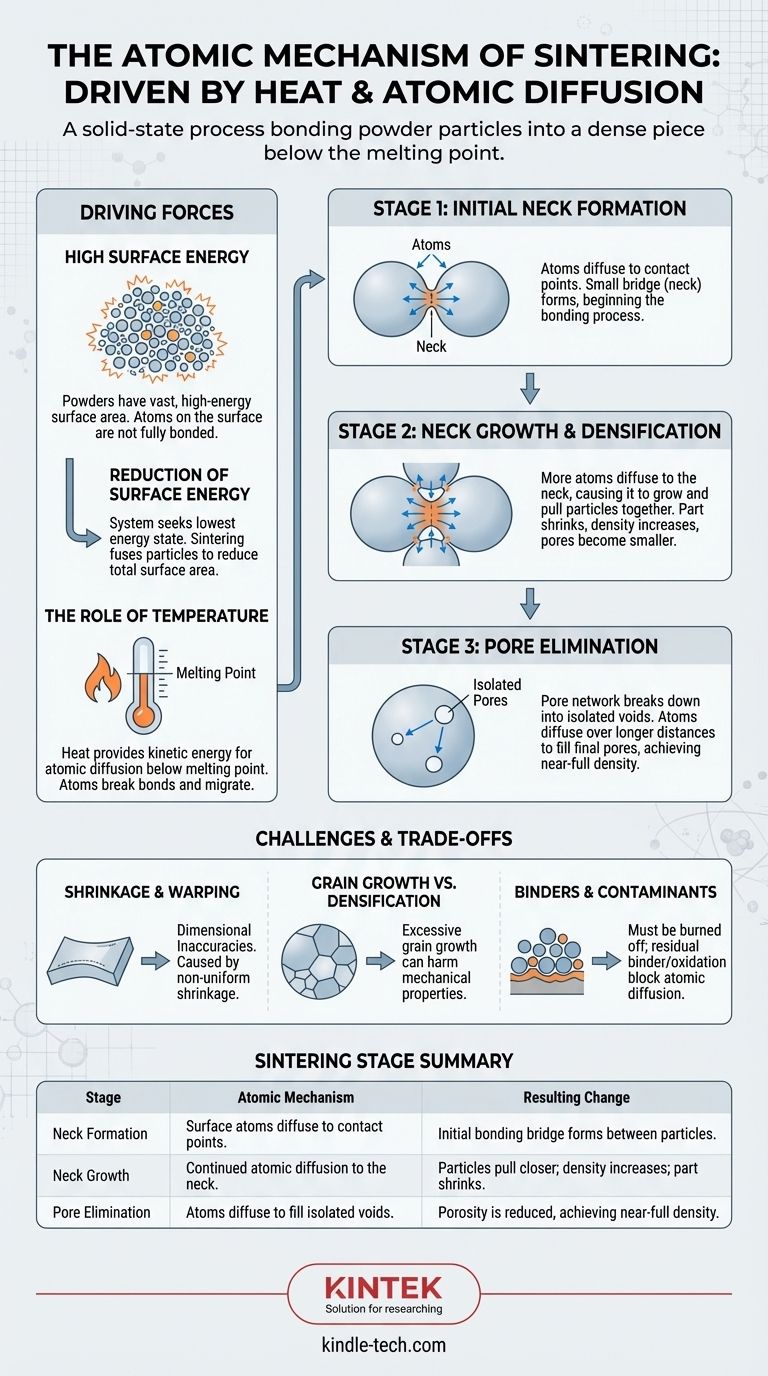

駆動力:なぜ焼結が起こるのか

焼結は融解ではありません。それは固相変態です。このプロセスは、材料をより安定した状態へと押し進める基本的な熱力学的原理によって支配されています。

粉末の高い表面エネルギー

微粉末の集合体は、体積に対して莫大な表面積を持っています。表面は、バルク材料内の原子のように完全に結合していない表面の原子のために、より高いエネルギーの状態を表します。

系は自然に可能な限り低いエネルギー状態を求めます。焼結は、粒子を融合させることによって全表面積を低減するための経路を粉末成形体に提供します。

温度の役割

熱は、原子が既存の結合を破壊して移動するために必要な運動エネルギーを提供します。この移動、すなわち拡散が焼結の原動力です。

重要なのは、温度が材料の融点より低く保たれることです。目的は、系全体を液体に変えることではなく、原子が再配列するのに十分な移動性を与えることです。

原子拡散の段階

バラバラの粉末から高密度な固体への変換は、すべて原子の移動によって支配される、明確で重なり合った段階で発生します。

段階1:初期ネック形成

2つの粒子が接触すると、小さな接触点が存在します。熱を加えると、粒子の表面からの原子がこの接触点に拡散し始めます。

この原子の移動が、2つの粒子の間に小さな架橋、すなわち「ネック」を形成します。これが結合プロセスのまさに始まりです。

段階2:ネックの成長と高密度化

焼結が続くと、より多くの原子がネックに拡散し、それがより広く、より強くなるにつれて、隣接する粒子の中心を互いに引き寄せます。マクロなスケールでは、何百万もの粒子が集合的に引き寄せられることが、部品全体が収縮し、密度が増加する原因となります。

粒子間の空隙である気孔は、より小さく、より丸くなります。

段階3:気孔の除去

最終段階では、気孔ネットワークは、すでに固体となった材料内部の孤立した、しばしば球状の空隙に崩壊しています。

これらの最終的な気孔の完全な除去は、原子がそれらを埋めるために長距離を拡散する必要があるため、遅いプロセスです。最終的には、ほぼ完全に高密度な部品が達成されます。

トレードオフと課題の理解

単純な原子メカニズムによって駆動されますが、焼結プロセスには、実用的な課題をもたらす競合する現象のデリケートなバランスが含まれます。

収縮と反り

高密度化を引き起こすのと同じ原子の動きが、部品の収縮も引き起こします。この収縮が、重力、炉床との摩擦、または不均一な粉末充填のために不均一である場合、部品は反ったり垂れ下がったりし、寸法の不正確さにつながる可能性があります。

結晶粒成長と高密度化の比較

拡散を駆動する熱エネルギーは、材料内の大きな結晶粒が小さな結晶粒を消費するプロセスである結晶粒成長も駆動します。

高密度化は通常望ましいものですが、過度の結晶粒成長は強度や靭性などの機械的特性に悪影響を及ぼす可能性があります。成功する焼結プロセスは、結晶粒サイズを制御しながら密度を最大化します。

バインダーと汚染物質の役割

ほとんどの粉末成形体(「グリーンボディ」として知られる)には、取り扱い強度を保つための有機バインダーが含まれています。これらは、焼結が始まる前に、より低い温度で完全に燃焼除去される必要があります。

残留バインダーや粉末粒子の表面酸化は、バリアとして機能し、原子間の接触を物理的に妨げ、結合に必要な拡散を阻害する可能性があります。

異なる技術がこのメカニズムをどのように活用しているか

さまざまな焼結方法は、熱と圧力の駆動力(ドライビングフォース)を操作することでプロセスを制御し、原子拡散に影響を与えます。

従来(非加圧)焼結

これは最も単純な形態であり、原子拡散を駆動するために熱エネルギーのみに依存します。粉末成形体は、所望の密度に達するまで炉内で単に加熱されます。

加圧焼結

熱間プレスなどの技術は、加熱中に外部圧力を加えます。この機械的な力は粒子を押し付け、接触を促進し、拡散と高密度化のプロセスを加速します。多くの場合、より低い温度や短いサイクル時間で済みます。

液相焼結(LPS)

この技術では、焼結温度で液体になる少量の添加剤が使用されます。この液体は固体粒子を濡らし、原子の急速な輸送経路として機能します。原子は液体に溶解し、ネックで再析出し、高密度化を劇的に加速します。

直接金属レーザー焼結(DMLS)

金属3Dプリンティングで使用されるDMLSは、高出力レーザーを使用して、非常に局所的で急速な加熱を提供します。金属粉末を層ごとに融合させ、レーザーのエネルギーが非常に狭い領域で原子拡散と結合をほぼ瞬時に駆動します。

目標に応じた適切な選択

最適な焼結戦略は、最終部品の望ましい特性に完全に依存します。

- 最大の密度と機械的特性を最優先する場合: 加圧焼結または液相焼結が優れています。これらは、気孔率を除去し、結晶粒構造を制御するのに最も効果的です。

- 簡単な形状のコスト効率を最優先する場合: 従来型の非加圧焼結が最も経済的な選択肢となることが多く、多くの用途で十分です。

- 複雑なニアネットシェイプ部品の製造を最優先する場合: DMLSなどのアディティブ・マニュファクチャリング技術が理想的です。これらは粉末を層ごとに融合させることで最終形状を直接構築します。

この原子レベルの拡散のダンスを理解することが、焼結プロセスを習得し、意図的に材料を設計するための鍵となります。

要約表:

| 焼結段階 | 原子メカニズム | 結果として生じる変化 |

|---|---|---|

| ネック形成 | 表面原子が接触点に拡散する。 | 粒子間に初期の結合架橋が形成される。 |

| ネック成長 | 原子がネックに継続的に拡散する。 | 粒子が引き寄せられ、密度が増加し、部品が収縮する。 |

| 気孔除去 | 原子が拡散して孤立した空隙を埋める。 | 気孔率が減少し、ほぼ完全な密度が達成される。 |

研究室のニーズに合わせて焼結プロセスを習得する

焼結の原子メカニズムを理解することは、材料加工を最適化するための第一歩です。新しいセラミックス、金属、または先進的な複合材料を開発しているかどうかにかかわらず、最終部品の所望の密度、強度、微細構造を達成するためには、温度、圧力、雰囲気の正確な制御が不可欠です。

KINTEKは、精密焼結におけるあなたのパートナーです。当社は、研究および生産向けに調整された高品質のラボ炉、プレス、消耗品の供給を専門としています。当社の装置は、以下のことを支援します。

- 正確な温度制御により、優れた高密度化を実現します。

- 反りを最小限に抑え、結晶粒成長を制御し、一貫性のある高品位な部品を実現します。

- 適切なツールを使用して、従来型から液相焼結までのさまざまな技術を探求します。

焼結能力の向上にご興味がありますか?当社の専門家が、お客様固有の材料とアプリケーションの目標に最適な装置の選定をお手伝いします。

今すぐKINTELにご連絡いただき、ご相談ください。お客様の材料の成功を共に設計しましょう。

ビジュアルガイド

関連製品

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- スパークプラズマ焼結炉 SPS炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 熱処理・焼結用600T真空誘導熱プレス炉

よくある質問

- 真空オーブンは、ナトリウムカソード前駆体の前処理において、どのような特定の機能を持っていますか? 深部脱水を実現します。

- 熱分解に必要な温度範囲は?バイオ炭、バイオオイル、合成ガスの最適化ガイド

- 純チタン粒をゲッターとして使用するメカニズムは何ですか?高エントロピー合金の純度向上

- 真空熱処理サイクルにはどのくらいの時間がかかりますか?それは材料と部品のサイズによって異なります

- 真空炉に使用される要素は何ですか? プロセスに最適な加熱源の選択

- 1.25Cr-0.5Moオーステナイト化に炉が提供しなければならない重要な条件は何ですか?精密な熱制御を実現する

- TiS2複合カソードに真空乾燥炉を使用する目的は何ですか?全固体電池の純度を確保する

- 真空炉ろう付けとは?比類のない純度で優れた金属接合を実現