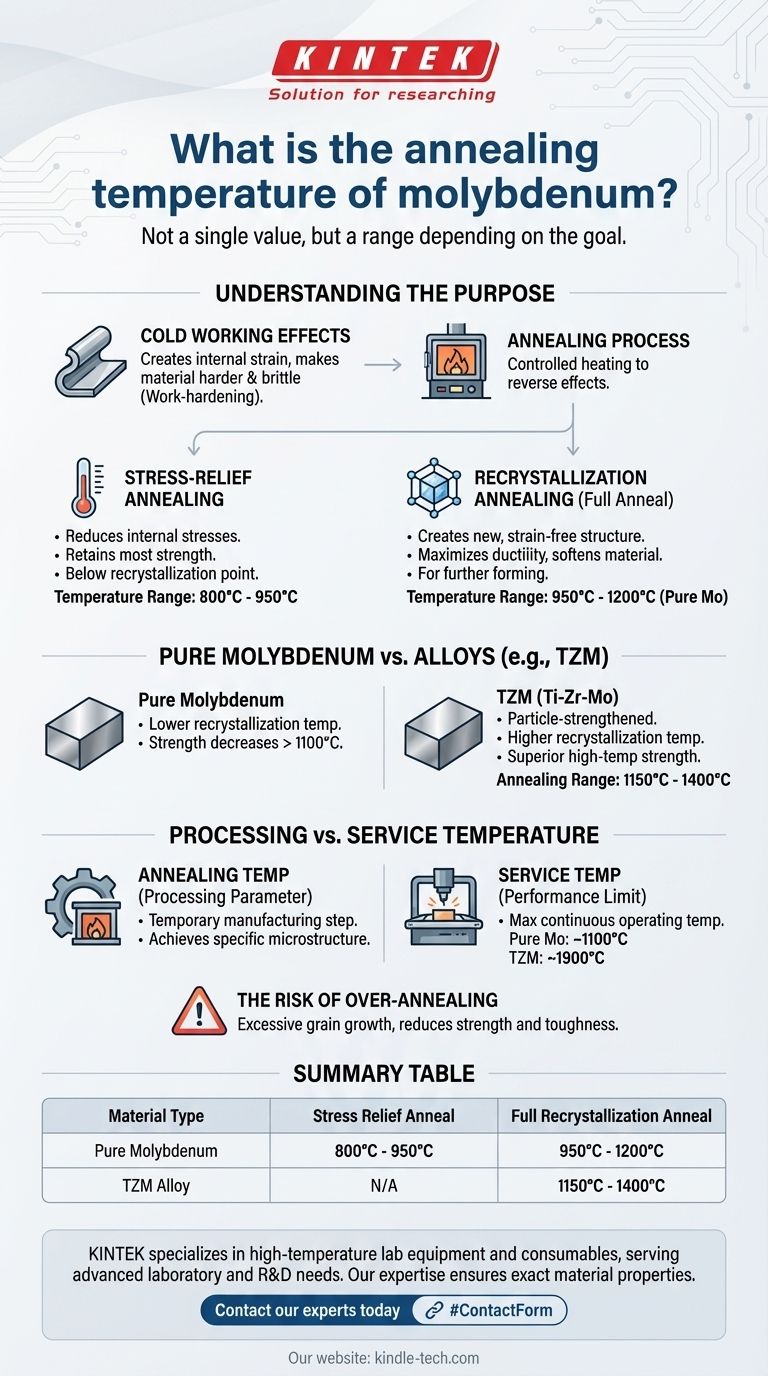

純粋で、以前に加工されたモリブデンの場合、完全焼鈍(再結晶)温度は単一の値ではなく、通常950℃から1200℃(1740°Fから2190°F)の範囲です。正確な温度は、事前の冷間加工量と望ましい最終的な結晶粒構造によって異なります。低温での応力除去焼鈍は800℃から950℃の間で行うことができます。

モリブデンの「焼鈍温度」という用語は厳密ではありません。正しい温度は、内部応力を除去するための低温サイクルか、加工硬化を完全に逆転させて延性を回復させるための高温サイクルかという目標に完全に依存します。

モリブデン焼鈍の目的を理解する

モリブデンが機械的に成形、曲げ、または機械加工(冷間加工として知られるプロセス)されると、その内部結晶構造にひずみが生じます。これにより材料は硬く脆くなり、加工硬化と呼ばれる現象が発生します。

焼鈍は、これらの影響を逆転させるために設計された制御された加熱プロセスです。これは単一のプロセスではなく、主に2つのカテゴリに分類されます。

応力除去焼鈍

このプロセスは、材料を著しく軟化させることなく、製造中に蓄積された内部応力を低減するために使用されます。

これは、通常800℃から950℃の範囲の低温で行われます。これは再結晶点より低いため、材料は加工硬化によって得られた強度のほとんどを保持します。

再結晶焼鈍

これは一般的に「完全焼鈍」と呼ばれるものです。目標は、金属内に新しいひずみのない結晶粒構造を作り出すことです。

このプロセスは材料を完全に軟化させ、延性を最大化し、さらなる成形に適したものにします。純粋なモリブデンでは、一般的に950℃から1200℃の間のより高い温度が必要です。

純粋なモリブデンと合金の比較

ユーザーの質問は「モリブデン」と指定されていますが、純粋な元素と高性能合金を区別することが重要です。添加物は高温での材料の挙動を根本的に変化させます。

純粋なモリブデン

純粋なモリブデンは優れた熱伝導性と電気伝導性を提供しますが、合金と比較して再結晶温度が低いです。その強度は1100℃を超えると著しく低下し始めます。

高性能合金(TZMなど)

TZM(チタン-ジルコニウム-モリブデン)は、粒子強化合金です。チタンとジルコニウムの少量添加により、材料の結晶粒界を固定する微細な炭化物粒子が生成されます。

この構造により、TZMははるかに高い再結晶温度と高温での優れた強度(クリープ耐性)を持ちます。したがって、TZMの焼鈍温度は高く、多くの場合1150℃から1400℃の範囲です。

トレードオフの理解:加工温度と使用温度

よく混同される点として、材料を加工するために使用される温度と、最終製品が耐えられる温度との違いがあります。

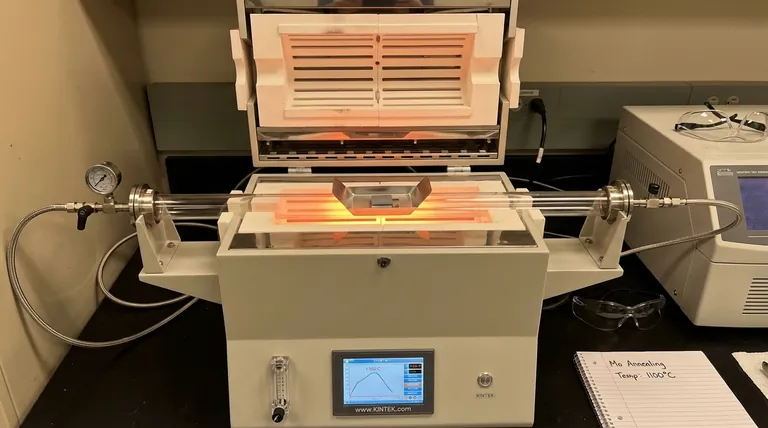

焼鈍温度:加工パラメータ

焼鈍は、製造ワークフローにおける一時的なステップです。特定の微細構造と一連の機械的特性を得るために、材料は制御された環境(真空炉など)でこの温度まで加熱されます。

使用温度:性能限界

使用温度は、完成した部品が故障することなく連続して動作できる最高温度です。例えば、純粋なモリブデンボートの推奨最大使用温度は1100℃程度です。これを超えると、荷重下で軟化し変形し始めます。

TZMボートは、合金の優れた高温強度により、1900℃までの使用温度を持つことができます。その高い焼鈍温度は、この優れた性能の直接的な理由です。

過剰焼鈍のリスク

温度が高すぎたり、材料を温度に長時間保持しすぎたりすると、有害な影響が生じる可能性があります。これは過剰な結晶粒成長を引き起こし、材料の強度、靭性、および全体的な性能を低下させます。

プロジェクトへの適用方法

適切な熱サイクルを選択することは、望ましい結果を達成するために不可欠です。

- 機械加工後の応力除去を主な目的とし、硬度の損失を最小限に抑えたい場合: 低温応力除去焼鈍(約800~950℃)を使用します。

- さらなる成形のために最大の延性を回復させることが主な目的の場合: 材料に適した範囲(純粋なMoの場合は950~1200℃など)で完全再結晶焼鈍を使用します。

- TZM合金を使用している場合: その固有の高温強度を克服するために、著しく高い焼鈍温度を使用する必要があります。

モリブデンの熱処理を制御することが、その意図された機械的特性を引き出す鍵となります。

要約表:

| 材料タイプ | 応力除去焼鈍 | 完全再結晶焼鈍 |

|---|---|---|

| 純粋なモリブデン | 800°C - 950°C | 950°C - 1200°C |

| TZM合金 | 該当なし | 1150°C - 1400°C |

モリブデン部品に精密な熱処理が必要ですか?

KINTEKは、高度な実験室およびR&Dのニーズに応える高温実験装置と消耗品を専門としています。当社の専門知識により、お客様の特定の用途に合わせて、応力除去から完全再結晶まで、正確な材料特性を実現します。

今すぐ専門家にお問い合わせいただき、プロジェクトの要件について話し合い、お客様のラボに最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- モリブデン真空熱処理炉

- 実験室用1800℃マッフル炉

- 実験室用脱脂・予備焼結用高温マッフル炉