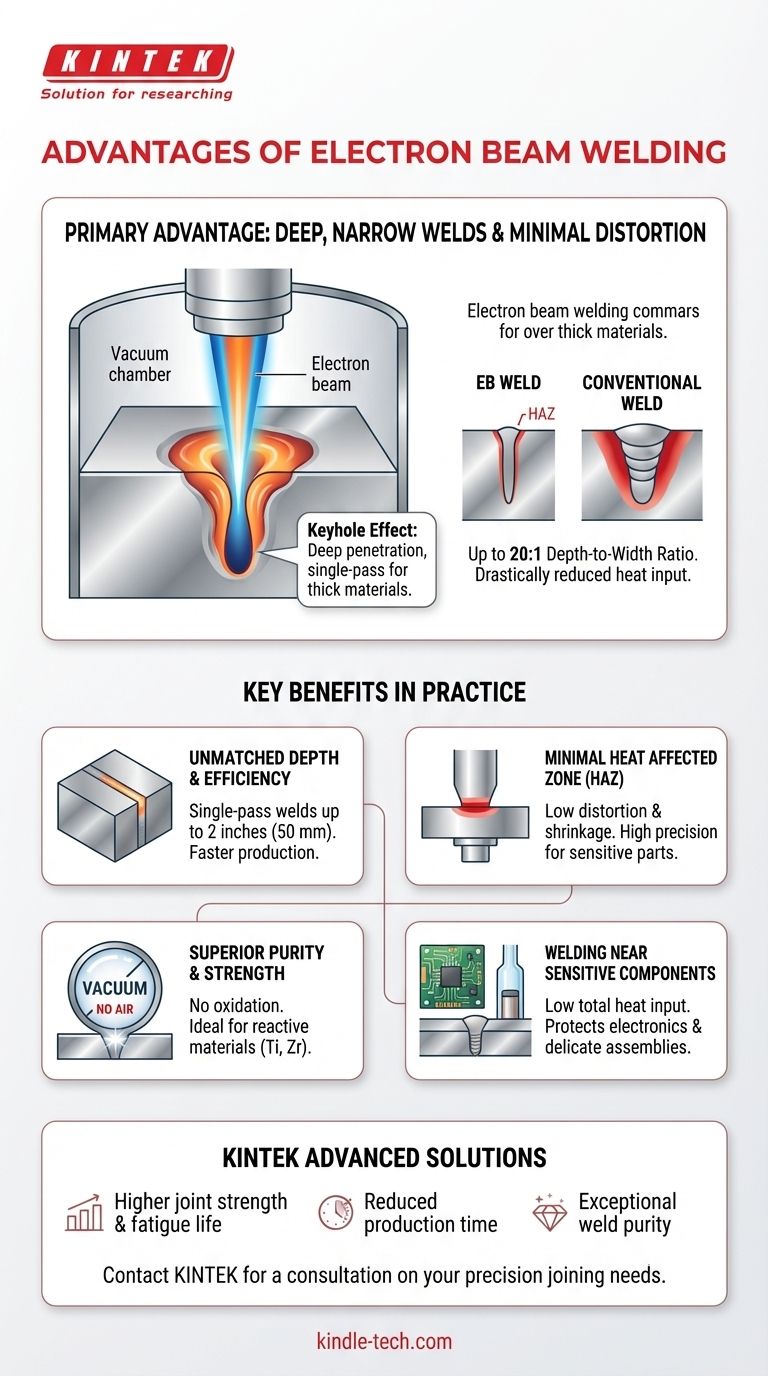

電子ビーム溶接の主な利点は、最小限の熱歪みで非常に深く狭い溶接を生成できることです。これは、真空中で高速電子の集中ビームを使用し、膨大なエネルギーを小さな点に集中させることで実現されます。これにより、従来の溶接方法では複数回のパス、複雑な準備、およびかなりの熱入力が必要となる厚い材料のワンパス溶接が可能になります。

電子ビーム(EB)溶接は、真空環境の複雑さと引き換えに、比類のない制御性を実現します。これにより、高出力密度のプロセスが実現され、周囲の材料への熱損傷を最小限に抑えながら、深くクリーンな溶接を提供します。これは、他の方法ではしばしば達成できない偉業です。

高出力密度の物理学

EB溶接の利点を理解するには、まずその基本的な原理を理解する必要があります。このプロセスは、高エネルギー電子ビームと真空環境の使用によって定義されます。

電子ビームの役割

電子銃は、電子の流れを生成し、光速の通常50〜70%という非常に高速に加速します。その後、磁気レンズがこの流れを非常に細く、高エネルギーのビームに集束させます。

このエネルギーの集中が、EB溶接の独自の能力の源です。

真空の必要性

プロセス全体は真空チャンバー内で行われます。真空は2つの理由から非常に重要です。

第一に、電子が空気分子と衝突するのを防ぎ、ビームが散乱してエネルギーが散逸するのを防ぎます。真空は、ビームが集中したままで、その全電力をワークピースに供給することを保証します。

第二に、真空は完璧なシールドとして機能し、溶融溶融池を酸素や窒素などの大気汚染物質から保護します。これらは欠陥を引き起こし、接合部を弱める可能性があります。

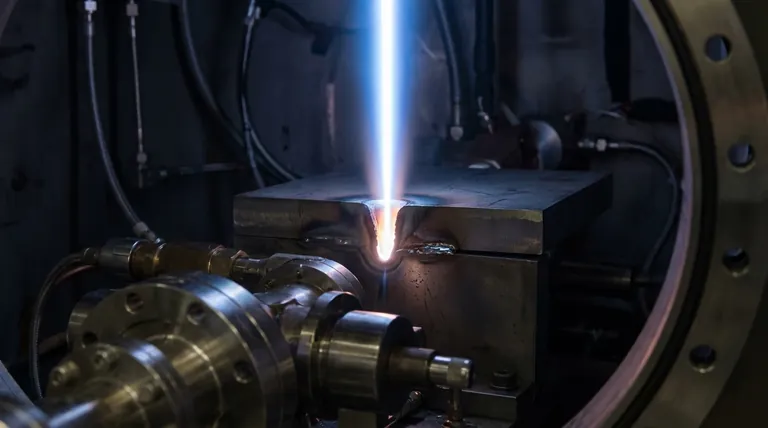

「キーホール」効果の作成

高エネルギービームが材料に当たると、金属の小さな柱が瞬時に気化します。これにより、キーホールとして知られる深く狭い空洞が作成されます。

ビームはこのキーホールを通って材料の奥深くまで浸透します。ビームが接合部に沿って移動すると、溶融金属がキーホールの周りを流れ、その後ろで凝固して、非常に深く狭い溶接を形成します。

実践における主な利点

プロセスの物理学は、製造および設計上の重要な利点に直接つながります。

比類のない深さ対幅比

キーホール効果により、鋼材で最大2インチ(50 mm)の溶接浸透が可能です。結果として得られる溶接は非常に狭く、しばしば深さ対幅比が20:1以上になります。

これにより、アーク溶接プロセスで必要とされる複数回のパスが不要になり、厚いセクションの溶接時間と消耗品の使用量が大幅に削減されます。

最小限の熱影響部(HAZ)

エネルギーが非常に正確かつ効率的に供給されるため、コンポーネントへの総熱入力は非常に低くなります。

これにより、微細構造が熱によって変化する母材の領域である、ごくわずかな熱影響部(HAZ)が生成されます。HAZが小さいということは、歪み、収縮、および材料強度の損失が最小限に抑えられることを意味します。

優れた純度と強度

真空内での溶接は、溶融池内での酸化物や窒化物の形成を防ぎます。これにより、非常にクリーンで高純度の溶接が生成されます。

これは、チタン、ジルコニウム、ニオブなどの反応性材料、および最高の接合強度と疲労寿命を必要とするアプリケーションにとって特に重要です。

敏感なコンポーネントの近くでの溶接

低い総熱入力と最小限の歪みにより、熱に敏感なコンポーネントの近くでの溶接が可能です。

これには、ガラスと金属のシール、電子機器、事前に機械加工された表面、または従来の溶接のより高い熱によって損傷または歪む可能性のあるデリケートなアセンブリが含まれます。

トレードオフの理解

制限のないプロセスはありません。EB溶接に必要な独自の環境は、考慮すべき特定の制約をもたらします。

真空チャンバーの制約

部品は真空チャンバー内に収まる必要があります。これにより、ワークピースの最大サイズが制限され、チャンバーを必要な真空レベルまで排気するためにプロセスにかなりの時間が追加されます。

精密なフィットアップの要件

集中されたエネルギービームは、部品が非常に精密なフィットアップで設計されていることを必要とします。一部のアーク溶接プロセスとは異なり、EB溶接は大きすぎるまたは一貫性のないギャップを確実に埋めることはできません。

X線発生

高エネルギー電子とワークピース材料の相互作用によりX線が発生します。真空チャンバーは、オペレーターを保護するために鉛で適切にシールドする必要があり、機械の複雑さとコストが増加します。

高い初期設備投資コスト

高電圧電源、電子銃、真空チャンバー、CNC制御を備えたEB溶接システムは、標準的なアーク溶接装置よりも大幅に高い設備投資を必要とします。

電子ビーム溶接はあなたのアプリケーションに適していますか?

このプロセスの選択は、その独自の利点があなたの特定のエンジニアリング上の課題を解決するかどうかに完全に依存します。

- 性能と精度が最優先事項の場合:溶接の完全性と最小限の歪みが不可欠な航空宇宙、医療インプラント、防衛などの重要なアプリケーションでは、EB溶接が優れた選択肢となることがよくあります。

- 厚いセクションをワンパスで接合することが最優先事項の場合:EB溶接の深い浸透は、マルチパスの従来の溶接と比較して、生産時間と歪みを大幅に削減できるため、そのコストを正当化できます。

- 反応性材料または異種材料の溶接が最優先事項の場合:クリーンな真空環境は、チタン、銅、ニオブなど、他の方法ではきれいに溶接するのが難しい、または不可能な材料の接合にEB溶接を理想的なものにします。

- 単純な部品のコスト感度が最優先事項の場合:高精度が要求されない一般的な製造では、EB溶接のコストとサイクルタイムは法外である可能性が高く、従来の方法がより適しています。

最終的に、電子ビーム溶接を選択することは、他の方法では達成できない冶金学的結果を達成するためのプロセス制御への投資です。

要約表:

| 主な利点 | 主なメリット | 理想的な用途 |

|---|---|---|

| 比類のない深さ対幅比 | 最大2インチの深さのワンパス溶接 | 厚いセクションの効率的な接合 |

| 最小限の熱影響部(HAZ) | 低歪みと収縮 | 精密部品および敏感なアセンブリ |

| 優れた溶接純度 | 真空環境での酸化なし | 反応性材料(チタン、ジルコニウム) |

| 低い総熱入力 | 近くの熱に敏感な部品を保護 | 電子機器、ガラスと金属のシール |

重要なコンポーネントに精度と強度を提供する溶接ソリューションが必要ですか?

KINTEKでは、電子ビーム溶接システムを含む高度なラボおよび製造装置を専門としています。当社のソリューションは、溶接の完全性が最重要視される航空宇宙、医療、防衛などの産業向けに設計されています。当社は以下の実現を支援できます。

- 要求の厳しいアプリケーション向けのより高い接合強度と疲労寿命。

- 厚い材料をワンパスで接合することによる生産時間の短縮。

- 反応性金属および異種金属向けの卓越した溶接純度。

当社の専門家が、精密接合のニーズに電子ビーム溶接が適切な投資であるかどうかを判断するお手伝いをいたします。コンサルティングについては、今すぐKINTEKにお問い合わせください!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラボ用アンチクラッキングプレス金型

- 実験室用試験ふるいおよびふるい機

- 高エネルギー振動ボールミル 粉砕機 シングルタンクタイプ

- 卓上型実験室用真空凍結乾燥機