スパッタリングは、その核心において、非常に薄く高性能な膜を作成するために使用される物理蒸着(PVD)プロセスです。これは、ターゲットとして知られるソース材料に、真空中で活性化されたイオンを衝突させることによって機能します。この衝突により、ターゲットから原子が物理的に叩き出され、それらが移動して、シリコンウェーハや光学レンズなどの基板上に堆積し、目的のコーティングを形成します。

スパッタリングは、単一の方法としてではなく、高度に制御可能な技術群として理解するのが最適です。その主な利点は、他の方法では堆積が困難または不可能な複雑な合金や絶縁体を含む、比類のない多様な材料から、高密度で強力に密着する膜を堆積できることにあります。

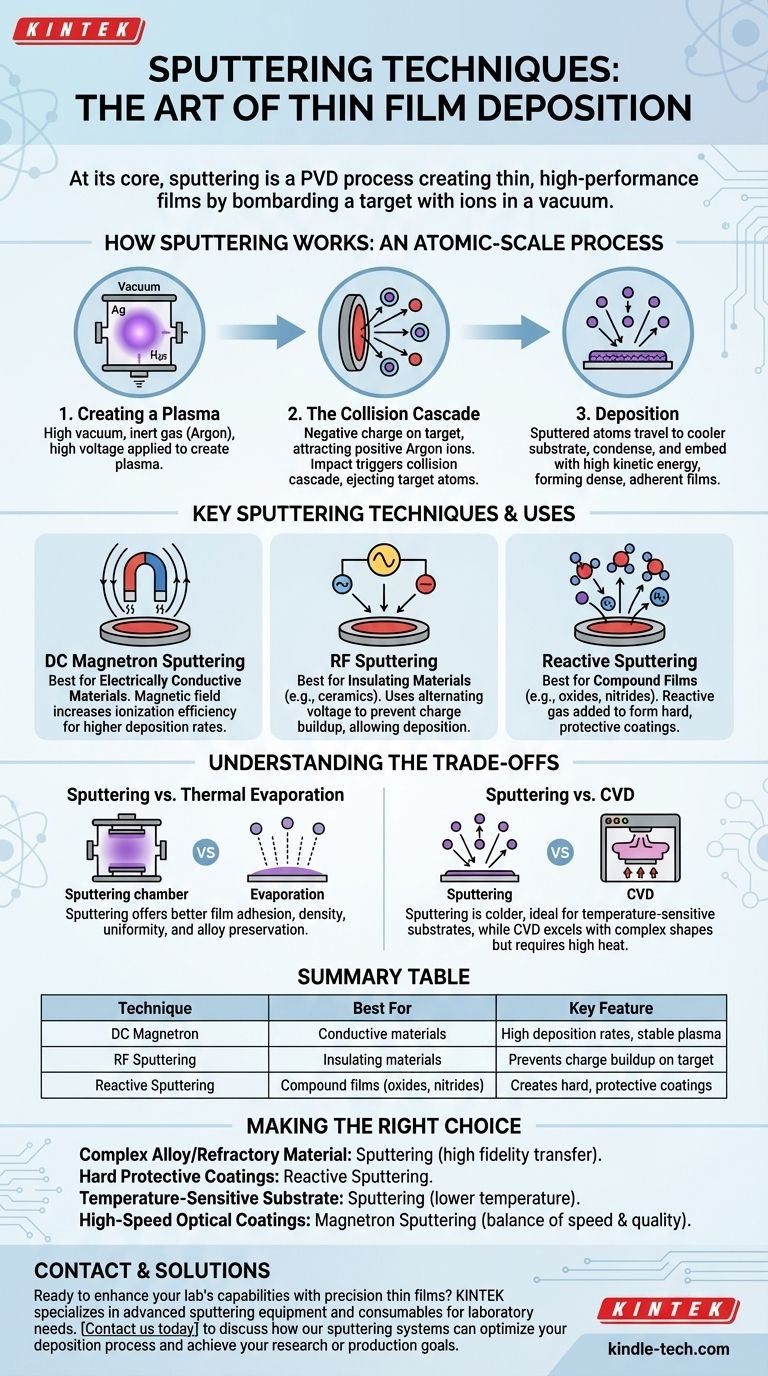

スパッタリングの仕組み:原子スケールのプロセス

スパッタリングは、原子レベルで機能する視線方向の機械的プロセスです。そのメカニズムは、3つの主要な段階に分けられます。

コアメカニズム:プラズマの生成

プロセス全体は高真空チャンバー内で行われます。まず、チャンバーが排気され、次に少量の不活性ガス、通常はアルゴンが導入されます。

高電圧が印加され、アルゴンガスがイオン化され、プラズマ(正イオンと自由電子を含む超高温状態の物質)が生成されます。

衝突カスケード:ターゲット原子の放出

ターゲット材料(コーティングの供給源)には負の電荷が与えられます。これにより、プラズマからの正のアルゴンイオンが引き寄せられ、加速されてターゲット表面に莫大なエネルギーで衝突します。

この衝突は、ビリヤードの球をブレイクする手球のように、衝突カスケードを引き起こします。衝突の運動量はターゲットの原子を介して伝達され、最終的に表面原子がターゲットから放出、つまり「スパッタリング」されます。

堆積:薄膜の構築

スパッタリングされた原子は真空チャンバー内を移動し、それらを捕捉するように戦略的に配置された基板のより冷たい表面に凝縮します。

これらのスパッタリングされた原子は高い運動エネルギーを持っているため、基板表面にしっかりと埋め込まれます。これにより、熱蒸着などの他の方法で作成された膜と比較して、通常、はるかに高密度で優れた密着性を持つ膜が得られます。

主要なスパッタリング技術とその用途

一般的なスパッタリングの原理は、異なる材料や結果に合わせて調整でき、いくつかの異なる技術につながります。

DCマグネトロンスパッタリング

これは最も一般的なスパッタリング形式の1つで、導電性材料の堆積に使用されます。ターゲットの背後に磁場を印加して、電子をその表面近くに閉じ込め、アルゴンガスのイオン化効率を劇的に高めます。これにより、より安定したプラズマと大幅に高い堆積速度が得られます。

RFスパッタリング

ターゲット材料が電気絶縁体(セラミックスなど)の場合、直流(DC)電圧によりその表面に正電荷が蓄積し、最終的にプロセスが停止します。RF(高周波)スパッタリングは、交流(AC)電圧を使用することでこの問題を解決し、電荷の蓄積を交互に除去してプロセスを継続させ、絶縁膜の堆積を可能にします。

反応性スパッタリング

この技術では、不活性アルゴンとともに酸素や窒素などの反応性ガスが意図的に真空チャンバーに導入されます。スパッタリングされた金属原子は、移動中または基板表面でこのガスと反応します。これにより、酸化物や窒化物などの複合膜を作成することができ、これらはしばしば工作機械の硬質保護コーティングに使用されます。

トレードオフの理解

すべての作業に完璧な堆積技術はありません。スパッタリングの利点と限界を理解することは、情報に基づいた意思決定を行う上で非常に重要です。

スパッタリング vs. 熱蒸着

熱蒸着は、材料が気化して基板上に凝縮するまで加熱されるもう1つのPVD技術です。純粋な金属の場合、熱蒸着の方が高速で単純なことが多いですが、スパッタリングはより優れた膜密着性、密度、均一性を提供します。スパッタリングは合金の堆積にもはるかに優れており、最終膜中のターゲット材料の組成をほぼ維持します。

スパッタリング vs. 化学気相成長(CVD)

CVDは、加熱された基板上での化学反応を利用して膜を形成します。CVDは、非常に純粋でコンフォーマルな膜を生成し、複雑な形状を非常によくコーティングできます。しかし、非常に高い温度が必要なため、プラスチックや特定の電子部品などの敏感な基板を損傷する可能性があります。

スパッタリングは「低温」の物理プロセスであるため、温度に敏感な基板に最適です。

スパッタリングの一般的な限界

スパッタリングの堆積速度は、一部の熱プロセスよりも低い場合があります。装置は複雑で、多額の設備投資が必要です。さらに、視線方向のプロセスであるため、洗練された基板操作なしに、複雑な3次元オブジェクトに均一なコーティングを施すことは困難な場合があります。

アプリケーションに適した選択

適切な堆積方法の選択は、材料特性、基板、およびプロジェクトの目的によって完全に異なります。

- 複雑な合金または難溶性材料の堆積が主な焦点である場合:スパッタリングは、ターゲット組成を高い忠実度で膜に転写するため、優れた選択肢です。

- 工具用の硬質保護コーティングの作成が主な焦点である場合:反応性スパッタリングは、耐久性のある窒化物、炭化物、または酸化物層を形成するのに理想的です。

- 温度に敏感な基板のコーティングが主な焦点である場合:スパッタリングの低いプロセス温度は、高温CVD法と比較して明確な利点があります。

- 光学コーティング用の単純な金属の高速堆積が主な焦点である場合:マグネトロンスパッタリングは、速度、制御、および膜品質の優れたバランスを提供します。

最終的に、スパッタリングは、高性能薄膜を作成するための比類のないレベルの制御と材料の多様性を提供します。

要約表:

| 技術 | 最適用途 | 主な特徴 |

|---|---|---|

| DCマグネトロンスパッタリング | 導電性材料 | 高い堆積速度、安定したプラズマ |

| RFスパッタリング | 絶縁材料 | ターゲット上の電荷蓄積を防止 |

| 反応性スパッタリング | 複合膜(酸化物、窒化物) | 硬質保護コーティングを作成 |

精密薄膜で研究室の能力を高める準備はできていますか? KINTEKは、研究室のニーズに対応する高度なスパッタリング装置と消耗品を専門としています。敏感な基板、複雑な合金、または硬質保護コーティングが必要な場合でも、当社のソリューションは優れた密着性、密度、および材料の多様性を提供します。今すぐお問い合わせください。当社のスパッタリングシステムがお客様の堆積プロセスを最適化し、研究または生産目標を達成する方法についてご相談ください。

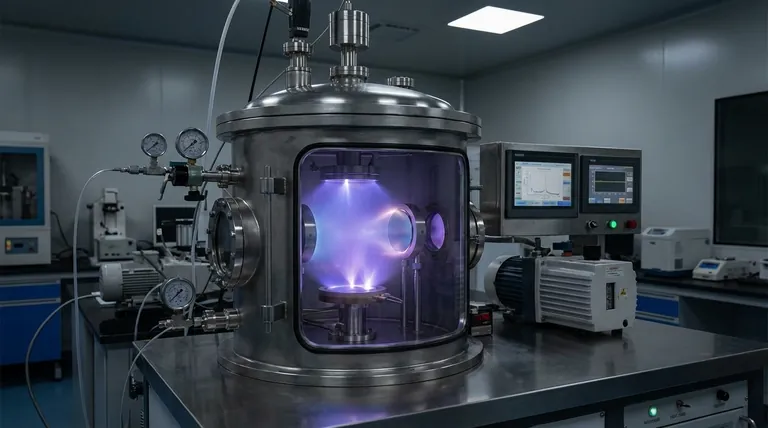

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

よくある質問

- SPSのメカニズムとは?迅速な低温緻密化を実現

- XRF用溶融ビードはどのように調製されますか?完璧なサンプル均質化へのステップバイステップガイド

- XRF分析の精度はどのくらいですか?適切な方法論でラボ品質の結果を達成する

- 炉の適切な温度は何度ですか?家庭での快適性から工業プロセスまで

- 実験室用強制循環式乾燥オーブンは、三元ナノコンポジット製品をどのように処理しますか?ナノ構造の完全性を確保する

- スパッタリング技術は、熱に弱い材料のコーティングをどのように可能にしますか?効率的なコールドデポジションガイド

- マイクロ波熱分解と従来型熱分解の違いは何ですか?加熱メカニズムと効率に関するガイド

- 試料を融解させるのに必要な熱量を計算するには、どのような方程式を使用しますか?融解熱の公式をマスターする