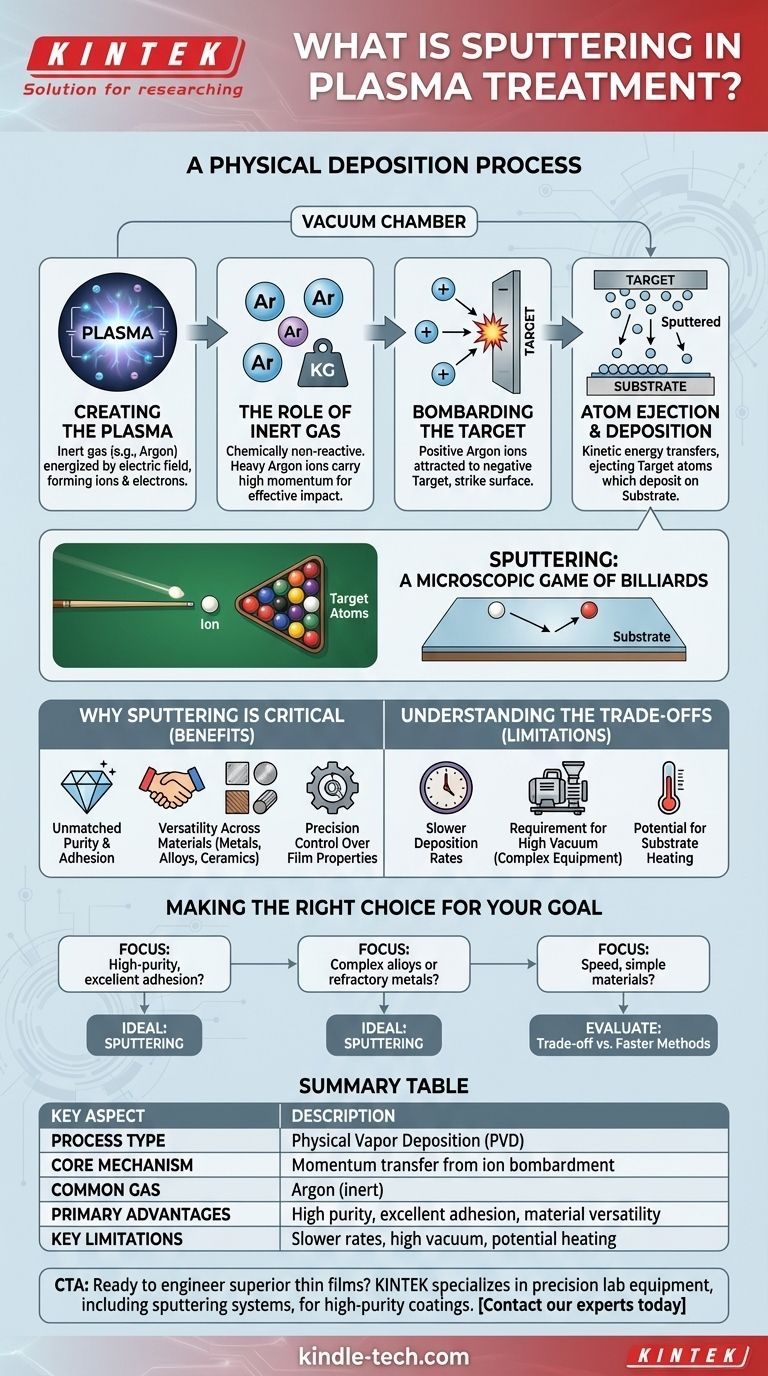

スパッタリングは、本質的に化学プロセスではなく、物理的な堆積プロセスです。高真空環境下で、プロセスガスが励起されてプラズマになります。このプラズマからのイオンが加速され、「ターゲット」として知られる原料物質に衝突し、その原子を叩き出して放出させます。放出された原子は移動し、基板上に薄く均一な膜として堆積します。

スパッタリングは、ミクロなビリヤードのゲームとして理解するのが最も適切です。高エネルギーのイオンがキューボールとして機能し、ターゲット材料上の原子に衝突してそれらを叩き出します。その後、放出された原子が別の表面をコーティングし、高純度薄膜の精密なエンジニアリングを可能にします。

コアメカニズム:プラズマから堆積まで

スパッタリングを理解するには、真空チャンバー内で起こる個々のステップを分解することが不可欠です。プロセス全体は、制御された運動量伝達に依存しています。

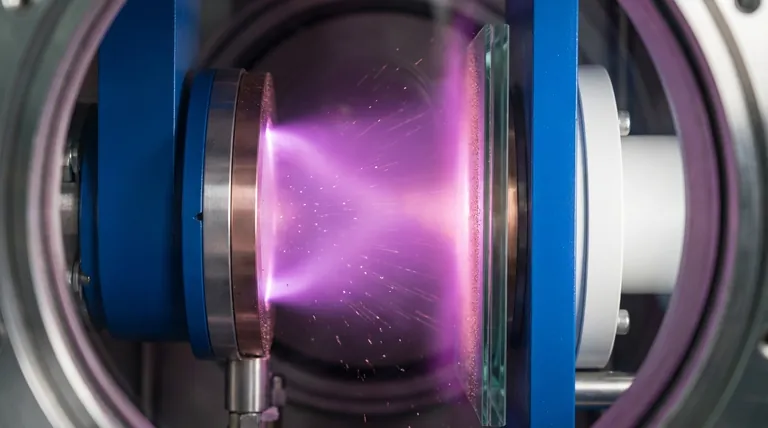

プラズマの生成

プロセスは、アルゴゴンなどの不活性ガスを少量、高真空チャンバーに導入することから始まります。次に電場を印加し、ガス原子から電子を剥ぎ取ります。これにより、正に帯電したイオンと自由電子の混合物が生成され、プラズマとして知られる励起された物質の状態が形成されます。

不活性ガスの役割

不活性ガスが選ばれるのは、化学的に不活性であり、プロセスが純粋に物理的であることを保証するためです。アルゴンが最も一般的に選択されるのには重要な理由があります。それはその原子量です。

ヘリウムやネオンなどの軽い不活性ガスと比較して、より重いアルゴンイオンはより大きな運動量を持ちます。これにより、衝突時にターゲットから原子を叩き出す能力が大幅に向上し、プロセスの効率が向上します。

ターゲットの爆撃

堆積させる原料物質であるターゲットには、負の電荷が与えられます。これにより、プラズマ中の正に帯電したアルゴンイオンが引き寄せられ、ターゲット表面にかなりの力で衝突するように加速されます。

原子の放出と堆積

各衝突により、運動エネルギーがアルゴンイオンからターゲット材料に伝達されます。十分なエネルギーが伝達されると、原子がターゲット表面から放出されるか、「スパッタリング」されます。これらの放出された原子は真空を移動し、基板(コーティングされる材料)に衝突するまで移動し、層を重ねて徐々に薄膜を形成します。

スパッタリングが重要なプロセスである理由

スパッタリングは単なる多くの選択肢の一つではありません。特定の用途においては、他の方法では達成できない能力を提供します。

比類のない純度と密着性

プロセスが高真空下で起こり、化学反応を伴わないため、得られる膜は非常に純粋です。また、堆積する原子の高いエネルギーにより、熱蒸着などの低エネルギープロセスと比較して、基板への優れた密着性を持つ膜が得られます。

材料をまたがる汎用性

スパッタリングは、純粋な金属、複雑な合金、さらには絶縁性のセラミック化合物を含む幅広い材料の堆積に使用できます。これにより、半導体、光学コーティング、高度な医療機器の製造において基本的な技術となっています。

膜特性に対する精密な制御

このプロセスにより、堆積する膜の厚さと均一性に対して非常に細かい制御が可能になります。ガス圧、電力、時間を慎重に管理することにより、エンジニアは非常に特定され反復可能な特性を持つ膜を作成できます。

トレードオフの理解

技術プロセスには必ず限界があります。客観的であるためには、スパッタリングが最適な選択肢ではない場合があることを認識する必要があります。

堆積速度が遅い

一般的に、スパッタリングは一部の化学気相成長(CVD)や熱蒸着技術と比較して遅いプロセスです。これは、非常に厚い膜や大量生産を必要とする用途では制限要因となる可能性があります。

高真空の必要性

高真空環境の必要性は、複雑で高価な機器を必要とします。これには強力な真空ポンプと密閉チャンバーが含まれ、初期の設備投資と継続的なメンテナンス費用の両方を増加させます。

基板加熱の可能性

高エネルギー粒子(イオンや放出された原子を含む)の絶え間ない衝突は、基板にかなりの熱を伝達する可能性があります。アクティブな冷却が実装されない限り、これは特定のプラスチックや生体材料などの熱に敏感な基板を損傷する可能性があります。

目標に応じた適切な選択

堆積技術の選択は、最終製品の望ましい結果に完全に依存します。

- 高純度で優れた密着性を持つ膜が主な焦点である場合: スパッタリングは、その物理的な性質と堆積する原子の高い運動エネルギーにより、理想的な選択肢です。

- 複雑な合金や難溶性金属の堆積が主な焦点である場合: スパッタリングは、組成を変えることなく材料を堆積できるため、優れた制御性と能力を提供します。

- 速度と単純な材料のコーティングが主な焦点である場合: スパッタリングの品質と、熱蒸着などのより単純な方法のより速い速度とのトレードオフを評価する必要があるかもしれません。

これらの基本原理を理解することで、スパッタリングを単なるプロセスとしてではなく、高度な材料工学のための精密なツールとして活用できるようになります。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスの種類 | 物理気相成長(PVD) |

| コアメカニズム | イオン衝突による運動量伝達 |

| 一般的なガス | アルゴン(不活性) |

| 主な利点 | 高純度、優れた密着性、材料の汎用性 |

| 主な制限 | 堆積速度が遅い、高真空が必要、基板加熱の可能性 |

研究室で優れた薄膜を設計する準備はできましたか?

KINTEKは、スパッタリングシステムを含む精密なラボ機器を専門としており、半導体、光学、または医療機器プロジェクトで高純度で優れた密着性を持つコーティングを実現するお手伝いをします。当社の専門知識により、特定の材料とアプリケーションの要件に最適なソリューションを確実に得ることができます。

当社のスパッタリングソリューションがお客様の研究開発をどのように強化できるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着用高純度純グラファイトるつぼ

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

よくある質問

- SEMにおけるスパッタリングプロセスとは?鮮明な画像を得るための帯電防止ガイド

- ホウ化物遮蔽に高精度計量と均質化を使用する理由とは?優れた鉛フリー放射線防護を実現

- 製紙廃棄物の前処理における実験室用撹拌機またはホモジナイザーの役割は何ですか?発酵収率の最大化

- FTIRとは何か、なぜ使用されるのか?材料識別のための化学的指紋を解読する

- バイオマスを油に変換する方法とは?バイオ燃料生産のための主要な変換方法を習得する

- スパッタリングセラミックフィルムとは何ですか?優れた遮熱性と透明性を実現するハイテクソリューション

- 白金電極の焼鈍中に連続ベルト炉はどのように機能しますか?触媒性能のスケーリング

- 高速熱分解にはどのくらいの時間がかかりますか?2秒未満で高いバイオオイル収率を達成