抵抗加熱炉とは、本質的に、電極を目的の抵抗材料に通すことによって熱を発生させる産業用または実験室用の装置です。ジュール加熱または抵抗加熱として知られるこのプロセスは、電気エネルギーを熱エネルギーに直接変換し、その後、焼鈍、焼結、熱処理などのプロセスを実行するために、伝導、対流、放射によってワークピースまたは材料に伝達されます。

抵抗炉は、電気抵抗という単純な物理原理を利用して、高度に制御可能でクリーン、かつ正確な高温環境を作り出します。その多用途性により、科学研究および産業製造における基本的なツールとなっています。

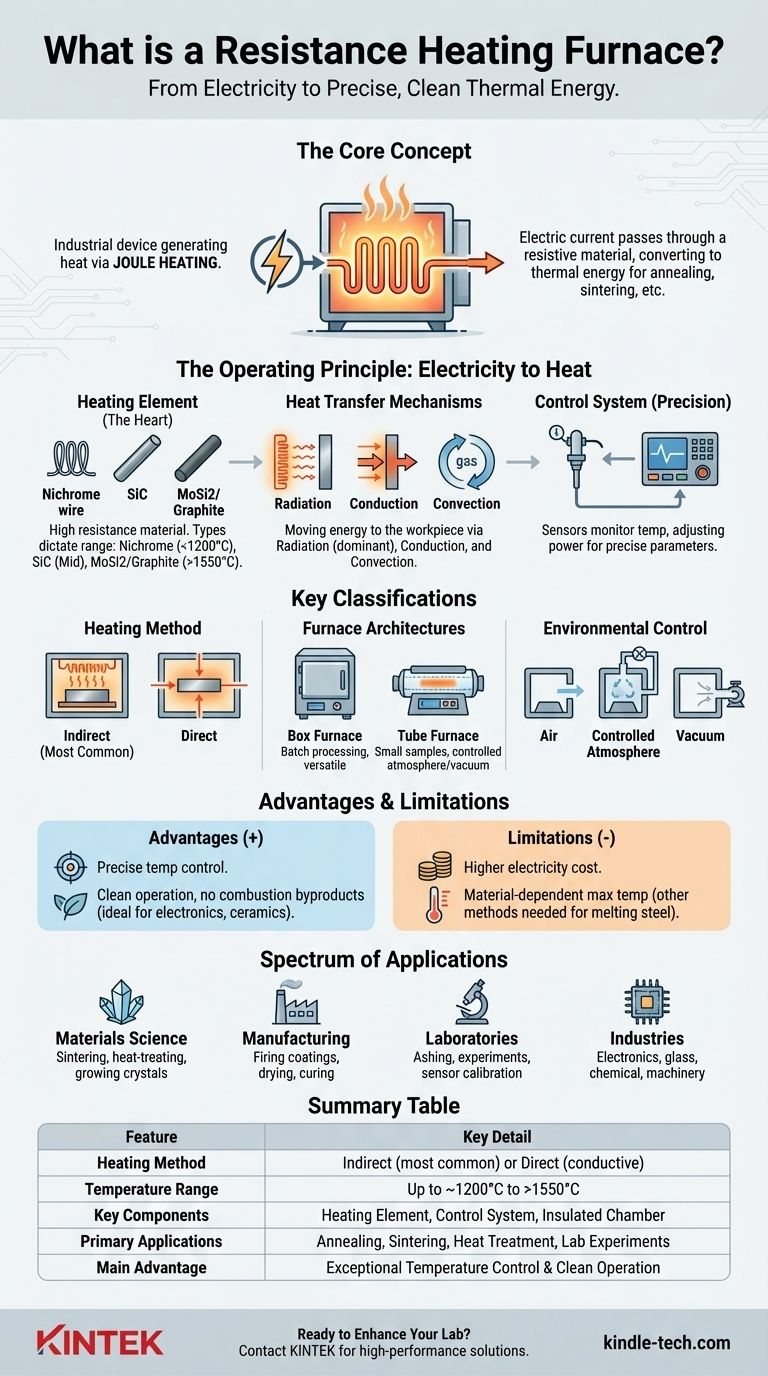

動作原理:電気から熱へ

抵抗炉の機能は、その単純さにおいて優れています。制御された熱エネルギーを供給するために連携して動作するいくつかの主要なコンポーネントを中心に構築されています。

発熱体:炉の心臓部

中心的なコンポーネントは発熱体であり、高い電気抵抗と極度の温度に耐える能力を持つ材料が選ばれます。電流がこの素子を強制的に流れると、その抵抗により著しく加熱されます。

発熱体の一般的な材料は、炉の性能と温度範囲を決定します。これらには、低温(約1200°Cまで)用のニクロム抵抗線、中温用の炭化ケイ素(SiC)ロッド、および非常に高温用途(1550°Cに近づく、またはそれを超える)用の二ケイ化モリブデン(MoSi2)またはグラファイトが含まれます。

熱伝達:エネルギーをワークピースへ移動させる

生成された熱は、処理される材料に伝達される必要があります。これは主に3つのメカニズムを通じて発生します。

- 放射:高温の素子から熱放射が放出され、ワークピースに吸収されます。これは高温での主要な熱伝達モードです。

- 伝導:熱は素子から接触するすべてのコンポーネントへ、そして炉の内部雰囲気を通してワークピースへと直接伝わります。

- 対流:ガス雰囲気(空気や窒素など)を持つ炉では、循環するガスの流れが素子からワークピースへ熱を運びます。

制御システム:精度の確保

洗練された温度制御システムが不可欠です。これは熱電対などのセンサーを使用して内部温度を監視し、発熱体に供給される電気エネルギーを調整することで、プロセスが正確で事前に定義されたパラメーター内に留まることを保証します。

抵抗炉の主な分類

抵抗炉は単一のカテゴリーではありません。それらは加熱方法、物理構造、および作成される環境に基づいて分類されます。

直接加熱と間接加熱

最も基本的な区別は、熱がワークピースに対してどのように生成されるかです。

- 間接加熱:これは最も一般的なタイプです。電流は専用の発熱体に流され、それがワークピースを加熱します。

- 直接加熱:このあまり一般的でない構成では、電流がワークピース自体に直接流され、内部から加熱されます。この方法は、電気伝導性のある材料にのみ適しています。

一般的な炉の構造

炉の物理的な形状は、意図された用途に合わせて設計されています。

- ボックス炉:大きなオーブンに似たこの設計は、材料のバッチや不規則な形状の部品を処理するための広々としたチャンバーを提供します。多くのラボやワークショップで多目的に使用される主力製品です。

- チューブ炉:この設計は、発熱体に取り囲まれた円筒形のチューブ(多くの場合、セラミックまたは石英製)を特徴としています。小さなサンプルの処理、結晶の成長、または厳密に制御された雰囲気や真空を必要とする実験に最適です。

環境制御

多くの材料プロセスは、酸素やその他の反応性ガスに敏感です。抵抗炉はこれを管理するように設計できます。

- 空気雰囲気:周囲の空気中で動作する最も単純な設計。

- 制御雰囲気:炉チャンバーを密閉し、酸化を防ぐために窒素やアルゴンなどの不活性ガスでパージすることができます。

- 真空:チャンバーを排気して真空を作り出すことができ、これは特定の高純度金属やセラミックの処理に不可欠です。

トレードオフと応用の理解

あらゆる技術と同様に、抵抗炉には、その理想的な使用例を定義する明確な利点と制限があります。

主な利点:制御性と清浄度

電気で駆動するため、抵抗炉は例外的に正確な温度制御を提供します。燃焼副産物を生成しないため、ワークピースの汚染を防ぐ非常にクリーンな熱源となります。この組み合わせは、敏感な電子機器、技術セラミックス、および冶金研究にとって重要です。

主な制限:運用コストと温度

主な欠点は電気代であり、大規模な産業プロセスでは燃料を燃焼させる炉よりも運用コストが高くなる可能性があります。さらに、高温に対応できますが、材料に依存する上限があります。鋼の溶解などの超高温タスクには、誘導炉やアーク炉などの他の技術が必要です。

応用のスペクトラム

抵抗炉の多用途性により、多くの分野で不可欠なものとなっています。これには以下が含まれます。

- 材料科学:セラミックスの焼結、金属の熱処理(焼鈍、硬化)、結晶の成長。

- 製造業:コーティングの焼成、粉末の乾燥、複合材料の硬化。

- 研究所:サンプルの灰化、高温実験の実施、センサーの校正。

- 産業:電子機器、ガラス、化学、機械、建材。

目標に合わせた適切な選択

正しい炉の選択は、材料、プロセス、および目的の結果に完全に依存します。

- 一般的なラボ作業やバッチ熱処理が主な焦点の場合:ボックス抵抗炉は、さまざまなサンプルサイズとプロセスに対して最も多用途性を提供し、通常1200°C未満で動作します。

- 制御雰囲気または真空下での実験が主な焦点の場合:チューブ炉は、敏感な材料の処理や連続フローアプリケーションに理想的な密閉環境を提供します。

- 高温焼結または材料合成(>1500°C)が主な焦点の場合:技術セラミックスやその他の耐火性材料を処理するには、高度なシリコンモリブデンまたはグラファイト素子を備えた特殊な炉が必要です。

結局のところ、抵抗炉は現代の科学と産業における基礎技術であり、熱の正確でクリーンな適用を通じてイノベーションを可能にします。

要約表:

| 特徴 | 重要な詳細 |

|---|---|

| 加熱方法 | 間接(最も一般的)または直接(導電性材料向け) |

| 温度範囲 | 約1200°Cまで(ニクロム)から>1550°C(グラファイト/MoSi2) |

| 主要コンポーネント | 発熱体、制御システム、断熱チャンバー |

| 主な用途 | 焼鈍、焼結、熱処理、ラボ実験 |

| 主な利点 | 卓越した温度制御とクリーンな動作(燃焼副産物なし) |

ラボの能力向上にご興味はありますか?

KINTEKは、材料科学、研究、および産業製造向けに調整された抵抗加熱炉の全範囲を含む高性能ラボ機器を専門としています。バッチ処理用の多用途なボックス炉が必要な場合でも、制御雰囲気作業用の正確なチューブ炉が必要な場合でも、当社のソリューションは、お客様の実験が要求する信頼性と精度を提供します。

お客様固有のアプリケーションに最適な炉を見つけるお手伝いをさせてください。今すぐ専門家にご連絡いただき、個別相談をご利用ください!

ビジュアルガイド