本質的に、減圧化学気相成長法(RPCVD)は、真空チャンバー内で気体状の前駆体から基板上に固体材料の薄膜を成長させる高精度な製造プロセスです。常圧で実行されるプロセスとは異なり、RPCVDはチャンバー圧力を大幅に下げることで、結果として得られる膜の純度、均一性、および全体的な品質を向上させます。

化学気相成長プロセスで圧力を下げる中心的な目的は、制御を得ることです。ガス圧を下げることにより、前駆体分子の「平均自由行程」が増加し、ガス中での不要な反応が減少し、ターゲット表面上にきれいで均一な膜が確実に形成されます。

化学気相成長法(CVD)の基礎

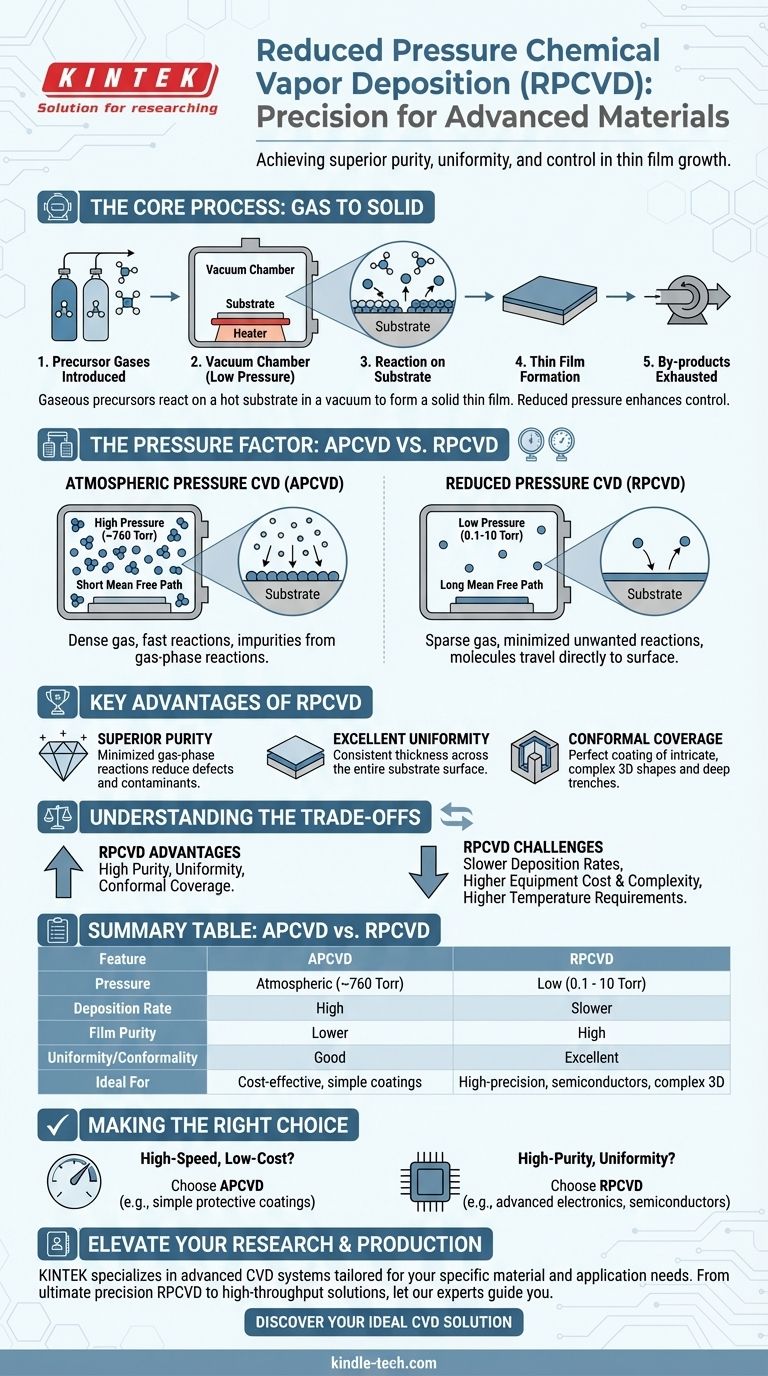

コアプロセス:気体から固体へ

化学気相成長法は、高品質の固体材料、通常は薄膜を作成するための手法です。このプロセスでは、ターゲットとなる物体、すなわち基板を反応チャンバー内に配置します。

その後、前駆体として知られる1つ以上の揮発性化学ガスをチャンバーに導入します。これらの前駆体は、高温の基板表面で分解または反応し、目的の材料の固体層を残します。残留した気体の副生成物はチャンバーから排気されます。

主な用途

CVDは、多くの先端産業における基礎技術です。マイクロチップの繊細な半導体膜の堆積、工具の摩耗を防ぐための超硬保護コーティングの適用、ナノチューブやGaNナノワイヤーなどの材料の成長に使用されます。

線視線法に対する利点

CVDの重要な強みは、複雑な三次元形状にも均一なコーティングを堆積できることです。多くの場合、ソースから基板への直接的な線視線が必要な物理的堆積法(PVD)とは異なり、CVDの気体状前駆体は複雑な特徴の周りや内部に流れ込むことができ、完全で均一な被覆を保証します。

なぜ圧力が重要な制御ノブなのか

反応チャンバー内の圧力は、あらゆるCVDプロセスにおいて最も重要なパラメータの1つです。これは前駆体ガスの挙動、ひいては最終膜の品質を直接的に決定します。

常圧CVD(APCVD):基準

CVDが標準大気圧で行われる場合、チャンバーはガス分子で高密度になります。これにより非常に速い堆積速度が可能になり、経済的な選択肢となります。

しかし、分子濃度が高いと、基板から離れた気相中で不要な化学反応が発生する可能性が高まります。これらの反応は、膜上に降り注ぐ微粒子を形成し、不純物や欠陥を引き起こす可能性があります。

減圧CVD(RPCVD):品質のための解決策

RPCVDは、低圧CVD(LPCVD)とほぼ同義で使われることが多く、大気圧の数百倍から数千倍低い圧力で動作します。これにより、分子間の平均距離がはるかに大きくなり、これは平均自由行程として知られる特性です。

この平均自由行程の増加が、RPCVDの利点の鍵となります。これにより、前駆体分子が反応する前に基板表面に直接到達する可能性がはるかに高くなります。

結果:優れた膜特性

RPCVDは、気相反応を最小限に抑えることにより、純度が大幅に高く、欠陥の少ない膜を生成します。さらに、分子の妨げられない移動により、表面や深い溝や穴への移動が改善され、複雑なトポグラフィー全体にわたって優れた均一性とコンフォーマル性(追従性)が得られます。

RPCVDのトレードオフの理解

圧力を下げるという選択は、競合する要因のバランスを取るための意図的なエンジニアリング上の決定です。それは万能に優れているわけではなく、特定の目的に最適化されています。

堆積速度の低下

最も重要なトレードオフは速度です。ある瞬間にチャンバー内に利用可能な前駆体分子が少ないため、膜の成長は常圧システムよりもはるかに遅くなります。これは製造スループットに直接影響します。

装置の複雑さとコストの増加

真空下での運転には、特殊で堅牢なチャンバーと高価な真空ポンプシステムが必要です。安定した低圧環境を維持するために必要なエンジニアリングは、単純な常圧反応器と比較して装置にかなりのコストと複雑さを加えます。

より高い温度要件

利用可能な前駆体分子が少ない状態で基板表面での十分な反応速度を達成するために、RPCVDプロセスは、常圧プロセスよりも高い温度で実行されることがよくあります。これは、一部の材料が熱に耐えられないため、使用できる基板の種類を制限する可能性があります。

目標に合った正しい選択をする

RPCVDと他の方法を使用するかの決定は、最終製品の要件に完全に依存します。

- 最優先事項が高速、低コストの生産である場合:究極の純度が主な懸念ではない単純な保護コーティングなどの用途では、常圧CVDで十分な場合が多いです。

- 最優先事項が膜の純度と均一性である場合:RPCVDは、微小な欠陥でさえデバイスの故障を引き起こす可能性がある半導体製造のような要求の厳しい用途の標準です。

- 最優先事項が複雑な3D構造のコーティングである場合:RPCVDは不可欠です。その高度にコンフォーマルなコーティングを提供する能力は、高圧法や線視線法では比類がありません。

結局のところ、堆積圧力を選択することは、速度、コスト、および最終材料に要求される完璧さの要求事項のバランスを意図的に取ることなのです。

要約表:

| 特徴 | 常圧CVD(APCVD) | 減圧CVD(RPCVD) |

|---|---|---|

| 圧力 | 大気圧(約760 Torr) | 低圧(通常 0.1 - 10 Torr) |

| 堆積速度 | 高い | 遅い |

| 膜の純度 | 低い(気相反応が多い) | 高い(気相反応が最小化される) |

| 均一性/コンフォーマル性 | 良好 | 優れている |

| 装置コスト | 低い | 高い(真空システムが必要) |

| 最適用途 | 高速、費用対効果の高いコーティング | 高精度用途(半導体、複雑な3D構造) |

研究または生産のために高純度で均一な薄膜を堆積する必要がありますか?

KINTEKは、特定の材料と用途の要件に合わせて調整された化学気相成長システムを含む、高度なラボ機器を専門としています。当社の専門家は、高スループットのニーズのための他の方法よりも、究極の精度を求めるRPCVDであれ、お客様の成功を確実にするために適切な技術を選択するお手伝いをします。

当社のチームに今すぐお問い合わせいただき、お客様のプロジェクトについてご相談の上、お客様の研究室に最適なCVDソリューションを見つけてください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン