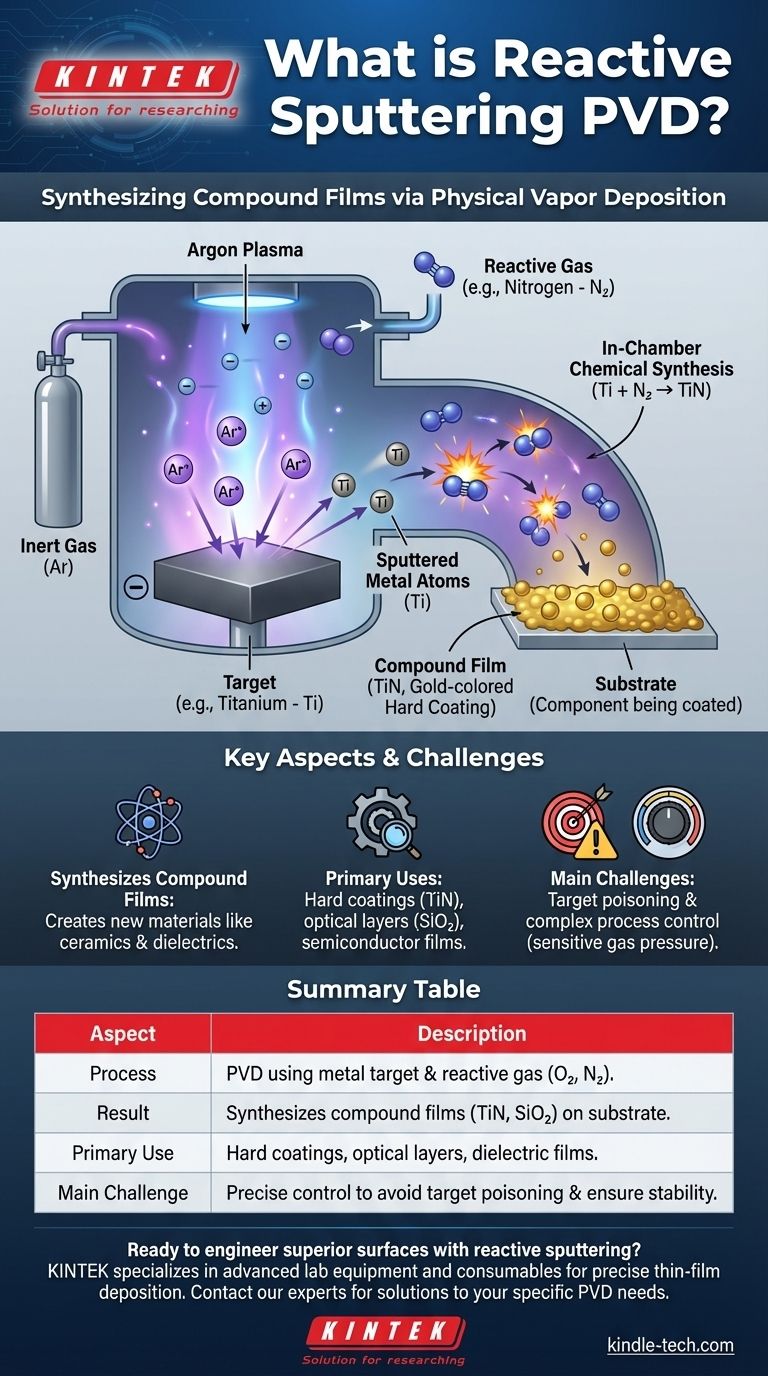

反応性スパッタリングは、薄い複合膜を作成するために使用される物理蒸着(PVD)技術です。標準的なスパッタリングを基盤とし、アルゴンなどの不活性ガスと共に、酸素や窒素などの反応性ガスを真空チャンバーに導入します。金属ターゲットから原子が放出されると、このガスと化学的に反応して、酸化物や窒化物などの新しい複合材料が形成され、それが基板上に堆積されます。

反応性スパッタリングの本質的な目的は、単にターゲット材料を堆積させることではなく、堆積プロセス中に全く新しい複合膜を合成することです。これにより、純粋な金属ターゲットが、コンポーネントの表面に高性能なセラミック、誘電体、または半導体層へと変換されます。

スパッタリングのメカニズム:基礎

「反応性」の要素を理解するためには、まず標準的なスパッタリングプロセスの基本を確立する必要があります。この方法は、非常に均一で高品質な薄膜を作成するために評価されています。

プラズマ環境

このプロセスは、少量の不活性ガス(最も一般的にはアルゴン)を真空チャンバーに導入することから始まります。高電圧が印加され、アルゴン原子から電子が剥ぎ取られ、正のアルゴンイオンと自由電子を含むプラズマ(超高温のイオン化ガス)が生成されます。

ターゲットの衝撃

目的のコーティング材料で作られたコンポーネント(ターゲットとして知られる)には、負の電荷が与えられます。プラズマ中の正に帯電したアルゴンイオンは、この負のターゲットに向かって積極的に引き寄せられ、かなりのエネルギーでその表面に衝突します。

材料の堆積

この高エネルギーイオン衝撃は、微細なサンドブラストのように機能し、ターゲット材料から個々の原子を剥がしたり、「スパッタリング」したりします。放出されたこれらの原子はチャンバー内を移動し、基板(コーティングされる部品)上に堆積し、徐々に薄く均一な膜を形成します。

「反応性」要素の導入

反応性スパッタリングは、このプロセスに重要な第二段階を導入し、堆積膜の性質を根本的に変えます。

第二のガスの追加

不活性アルゴンガスと共に、注意深く制御された量の反応性ガスがチャンバーに導入されます。ガスの選択は、目的の最終複合材料によって異なります。一般的な例としては、酸素(酸化物を形成するため)、窒素(窒化物を形成するため)、またはメタン(炭化物を形成するため)があります。

チャンバー内での化学合成

金属原子がターゲットからスパッタリングされると、反応性ガスが豊富に存在するプラズマ環境を通過します。この通過中に、金属原子は反応性ガス粒子と化学的に結合します。

新しい複合膜の形成

最終的に基板上に堆積される材料は、ターゲットからの純粋な金属ではなく、全く新しい複合材料です。例えば:

- 窒素雰囲気中でチタンターゲットをスパッタリングすると、硬く金色の窒化チタン(TiN)膜が生成されます。

- 酸素雰囲気中でシリコンターゲットをスパッタリングすると、透明で絶縁性の二酸化ケイ素(SiO₂)膜が生成されます。

これにより、セラミックや誘電体など、直接スパッタリングターゲットとして使用することが困難または不可能な材料の作成が可能になります。

トレードオフと課題の理解

強力である一方で、反応性スパッタリングは、一貫した高品質の結果を達成するために慎重な管理を必要とする複雑さを導入します。

ターゲットの汚染

主な課題は「ターゲットの汚染」です。これは、反応性ガスがスパッタリングされた原子だけでなく、ターゲット表面自体とも反応するときに発生します。これにより、ターゲット上に絶縁性の複合層が形成され、スパッタリング速度が大幅に低下し、プロセスが不安定になる可能性があります。

プロセス制御の複雑さ

堆積速度と膜特性は、反応性ガスの分圧に非常に敏感です。ターゲットを汚染することなく目的の複合材料を形成するのに十分な反応性ガスを維持する微妙なバランスを保つには、フィードバックループやガス流量コントローラーなどの高度なプロセス制御システムが必要です。

反応性スパッタリングを選択するタイミング

反応性スパッタリングを使用するかどうかの決定は、最終的な薄膜に必要とされる特定の特性によって決まります。

- 硬く、耐摩耗性のあるセラミックコーティングの作成が主な焦点である場合:反応性スパッタリングは、工具や工業部品用の窒化チタン(TiN)や窒化アルミニウム(AlN)などの材料を堆積させるのに理想的な方法です。

- 高品質な光学膜または誘電体膜の堆積が主な焦点である場合:このプロセスは、反射防止コーティング、半導体回路、薄膜抵抗器用の二酸化ケイ素(SiO₂)や窒化タンタル(TaN)などの複合材料の作成に優れています。

- 化学的変化のない純粋な金属または合金の堆積が主な焦点である場合:不活性ガスのみを使用する標準的な非反応性スパッタリングが、より適切で簡単な選択肢です。

堆積中に新しい材料の合成を可能にすることで、反応性スパッタリングは、高度な表面を設計するための正確で強力なツールを提供します。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 金属ターゲットと反応性ガス(例:O₂、N₂)を使用するPVD技術。 |

| 結果 | 基板上に複合膜(例:TiN、SiO₂)を合成する。 |

| 主な用途 | 硬質コーティング、光学層、半導体用誘電体膜。 |

| 主な課題 | ターゲットの汚染を避け、安定性を確保するために精密な制御が必要。 |

反応性スパッタリングで優れた表面を設計する準備はできていますか?

KINTEKは、精密な薄膜堆積のための高度な実験装置と消耗品を専門としています。耐摩耗性工具コーティング、光学層、または半導体コンポーネメントを開発している場合でも、当社の専門知識により、一貫した高品質の結果を確実に得られます。

今すぐ専門家にお問い合わせください。当社のソリューションがお客様の研究室の特定のPVDニーズにどのように対応できるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置