半導体製造において、物理気相成長法(PVD)は、超薄型で高純度の金属膜をシリコンウェーハ上に成膜するために使用される基礎的なプロセスです。これは単なる保護コーティングではなく、現代のチップ上の何十億ものトランジスタを接続する微細な配線を構築するための主要な方法です。この文脈で最も一般的に使用されるPVDの形式はスパッタリングとして知られています。

その核心において、チップ製造の課題は、想像を絶するほど小さく精密な電気経路を作成することです。PVDは、これらの金属回路を真空中で原子ごとに「描画」することで、この問題を解決する不可欠な技術です。

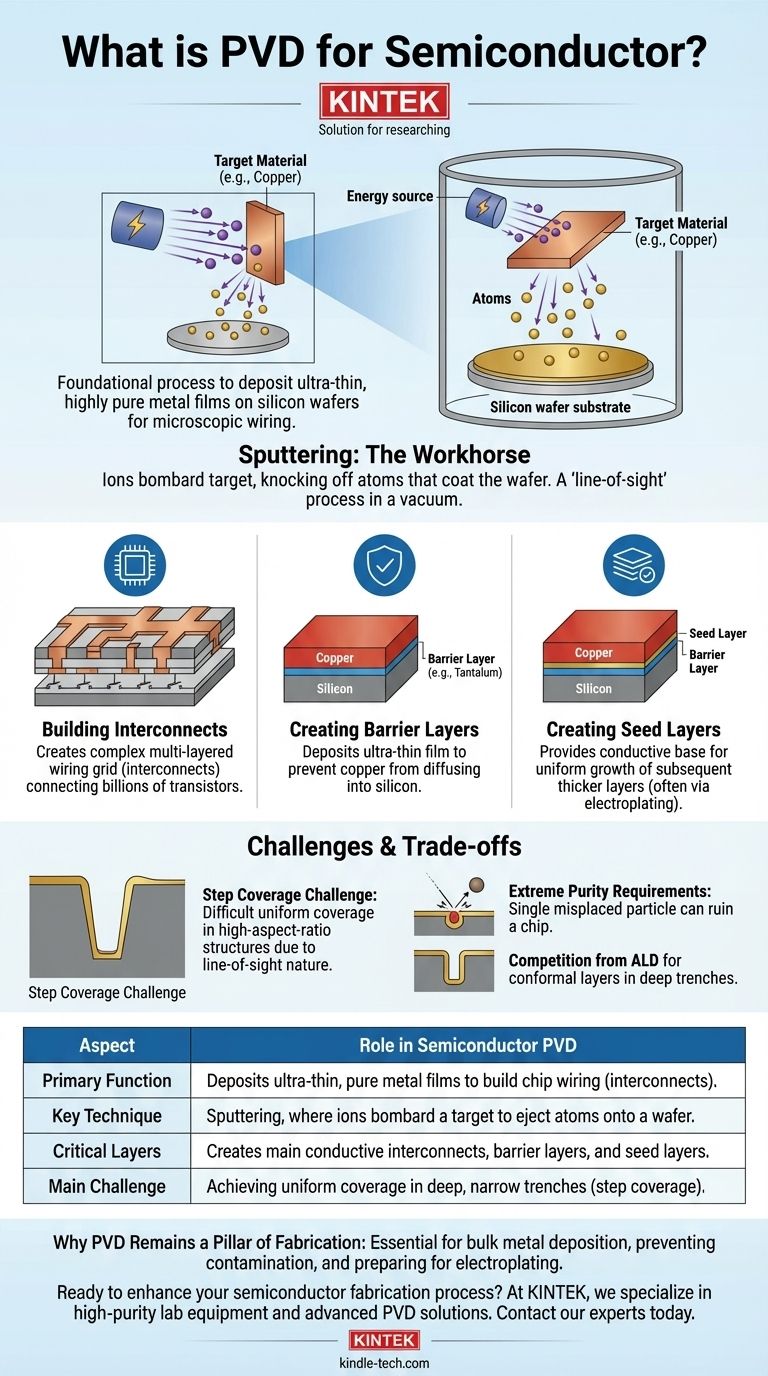

チップ製造におけるPVDの基本的な役割

PVDの重要性を理解するには、それを単純なコーティングプロセスとしてではなく、基本的な構築ステップとして捉える必要があります。デバイスの性能にとって極めて重要な絶対的な純度を確保するために、真空チャンバー内で動作します。

物理気相成長法とは?

PVDを、高度に制御された原子レベルの「スプレー塗装」プロセスと考えてください。ターゲット(例えば、純粋な銅のブロック)として知られる固体源材料が、真空チャンバー内でエネルギーで衝撃を受けます。このエネルギーは材料を気化させ、個々の原子または分子を放出し、それらが移動してより冷たいシリコンウェーハ上に堆積し、極めて薄く均一な膜を形成します。

スパッタリング:半導体PVDの主力

チップ製造で最も普及しているPVD技術はスパッタリングです。この方法では、ターゲット材料が高エネルギーイオン(通常はアルゴンなどの不活性ガスから)で衝撃を受けます。この衝突は物理的な衝撃を与え、ターゲットから原子を「スパッタリング」または叩き出します。これらの放出された原子は直線的に移動し、ウェーハの表面をコーティングします。

相互接続の構築

半導体製造におけるPVDの主な目的は、相互接続を作成することです。シリコンにトランジスタが形成された後、PVDは金属の層(今日では最も一般的に銅ですが、タングステンやアルミニウムも)を堆積させるために使用され、これらのトランジスタを接続する複雑な多層配線グリッドを形成します。これらのPVDで堆積された相互接続がなければ、チップは単なる孤立したスイッチの集まりに過ぎません。

バリア層とシード層の作成

現代のチップは、主要な導電性金属以上のものを必要とします。銅の相互接続がシリコンに「漏れ」たり拡散したりしてトランジスタを破壊するのを防ぐために、バリア層が必要です。PVDは、主要な銅の堆積の前に、超薄型のバリア膜(例えば、タンタルまたは窒化タンタル)を堆積させるために使用されます。

それに続いて、PVDを使用して薄い銅のシード層がしばしば堆積されます。この層は、その後のより厚い銅層(多くの場合、電解めっきなどの異なるプロセスで適用される)が正しい構造と均一性で成長することを確実にするための完璧な導電性ベースとして機能します。

トレードオフと課題の理解

PVDは不可欠ですが、特にチップの機能が原子スケールに縮小するにつれて、その限界がないわけではありません。

ステップカバレッジの課題

スパッタリングは「見通し線」プロセスであり、原子はターゲットからウェーハまで比較的直線的に移動することを意味します。ウェーハにエッチングされたトレンチが深く狭くなるにつれて(高アスペクト比構造として知られる)、スパッタされた原子が底面と側面を均一にコーティングすることが困難になります。これにより、トレンチの底面で膜が薄くなり、回路の信頼性が損なわれる可能性があります。

他の成膜方法との競争

ステップカバレッジの課題のため、PVDと並行して他の技術が使用されます。原子層堆積(ALD)は、一度に1原子層ずつ膜を構築するため、深いトレンチで優れた均一性を提供します。しかし、ALDはPVDよりも著しく遅いです。この2つはしばしば一緒に使用されます。PVDはバルク堆積の速度のために、ALDは重要なコンフォーマル層のために使用されます。

極端な純度要件

半導体用のPVDプロセスは容赦がありません。ターゲット材料中の不純物や真空チャンバー内の迷走分子は、堆積された膜に埋め込まれる可能性があります。1つの誤った粒子が短絡または断線を引き起こし、数百万ドル相当のチップ全体を役に立たなくする可能性があります。これは、非常に高価で純粋なソース材料と超高真空環境を必要とします。

PVDが製造の柱であり続ける理由

PVDの役割は、全体的な製造シーケンス内の特定の重要なタスクに対する独自の機能によって定義されます。

- 主な焦点がバルク金属堆積である場合: PVDスパッタリングは、銅、アルミニウム、またはタングステンの主要な導電層を迅速かつ確実に堆積させるための業界標準です。

- 主な焦点が汚染防止である場合: PVDは、導電性金属を下層のシリコンから分離する薄いバリア層を堆積させるために不可欠です。

- 主な焦点が電解めっきの準備である場合: PVDは、均一な銅の相互接続を成長させるための完璧な基盤を提供する重要なシード層を形成するために使用されます。

最終的に、PVDはパターン化されたシリコンウェーハを機能する電子回路に変える技術です。

要約表:

| 側面 | 半導体PVDにおける役割 |

|---|---|

| 主な機能 | チップ配線(相互接続)を構築するために、超薄型で純粋な金属膜を堆積させます。 |

| 主要技術 | イオンがターゲットに衝突して原子をウェーハに放出するスパッタリング。 |

| 重要な層 | 主要な導電性相互接続、バリア層、シード層を作成します。 |

| 主な課題 | 深く狭いトレンチでの均一なカバレッジ(ステップカバレッジ)の達成。 |

半導体製造プロセスを強化する準備はできていますか?

KINTEKでは、高度なPVDソリューションを含む高純度ラボ機器および消耗品の提供を専門としています。当社の専門知識は、バリア層やシード層の堆積などの重要なアプリケーションで、お客様のラボが要求する信頼性と精度を保証します。

今すぐ専門家にご連絡ください。当社のPVDシステムがお客様の特定の半導体製造ニーズをどのように満たすことができるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用