PVD装置とは、その核心において、高真空環境を利用して、材料の極めて薄いが非常に耐久性のある層を部品の表面に堆積させるシステムです。物理気相成長(PVD)として知られるこのプロセスは、単なる塗装やメッキではなく、母材の特性を根本的に向上させる分子レベルの結合技術です。

PVD装置の基本的な機能は、固体コーティング材料を蒸気に変換し、真空中でそれを輸送し、ターゲットとなる物体上に高性能薄膜として凝縮させることです。これにより、エンジニアは通常の材料に特別な表面特性を与えることができます。

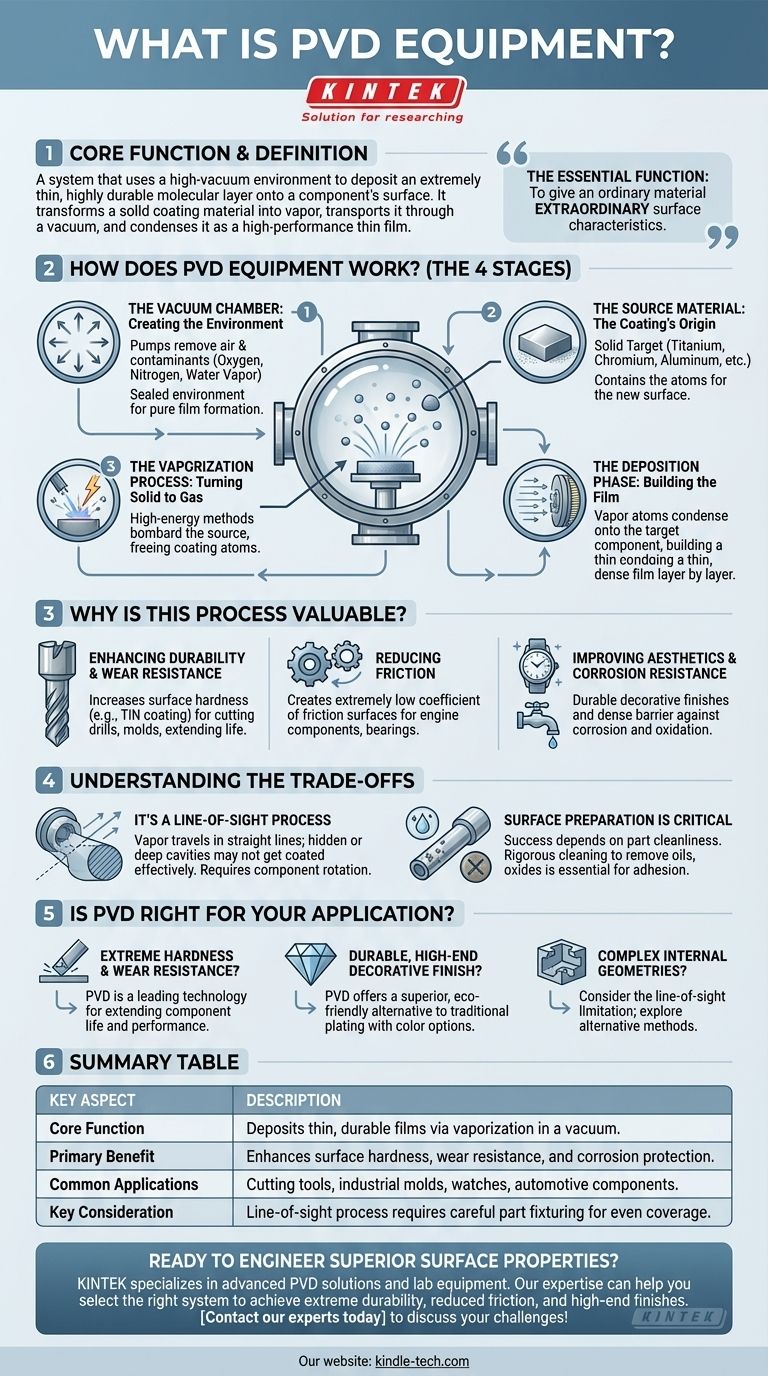

PVD装置の基本的な仕組みは?

PVD装置が何であるかを理解するためには、まずそれが促進するプロセスの4つの重要な段階を理解する必要があります。装置の各部分は、これらのステップのいずれかを極めて高い精度で実行するように設計されています。

真空チャンバー:環境の構築

プロセス全体は密閉された真空チャンバー内で実行されます。最初のステップは、空気やその他のガスをほぼすべて排気することです。

この真空は、コーティング材料と反応し、純粋で密度の高い膜の形成を妨げる酸素、窒素、水蒸気などの汚染物質を除去するために不可欠です。

ソース材料:コーティングの起源

チャンバー内には、コーティング材料の供給源があります。これは、チタン、クロム、アルミニウムなどの特定の金属やセラミックスの固体ブロック、インゴット、または粉末であることがよくあります。

このソース材料には、最終的に部品上に新しい表面を形成する原子が含まれています。

気化プロセス:固体から気体へ

これが「物理気相」のステップです。高エネルギーの手法を用いて固体ソース材料を衝突させ、その表面から原子を叩き出して蒸気またはプラズマに変換させます。

いくつかの方法がありますが、すべてが同じ目標を達成します。それは、コーティング原子を解放し、真空中を移動できるようにすることです。

成膜フェーズ:膜の構築

気化した原子は、戦略的に配置されたターゲット部品に衝突するまで、真空チャンバー内を直進します。衝突すると、これらの原子は部品の表面に凝縮し、薄く、密着性が高く、高密度に充填された膜を層ごとに構築します。

なぜこのプロセスはそれほど価値があるのか?

PVD装置は、単なる化粧層を適用するためではなく、部品の表面特性を根本的に変更することにより、特定のエンジニアリング上の課題を解決するために使用されます。

耐久性と耐摩耗性の向上

最も一般的な用途は、信じられないほど硬い表面を作成することです。窒化チタン(TiN)などのPVDコーティングは、切削工具、ドリル、工業用金型の表面硬度を劇的に向上させ、それらの動作寿命を大幅に延ばすことができます。

摩擦の低減

PVD膜は、極めて低い摩擦係数を持つ表面を作成できます。これは、エネルギー損失と摩耗を最小限に抑えることが不可欠な高性能エンジン部品、ベアリング、その他の部品にとって非常に重要です。

美観と耐食性の向上

PVDは、時計、蛇口、建築金物などのアイテムの装飾仕上げにおいて、従来の電気めっきよりもはるかに耐久性のある代替手段を提供します。このプロセスはまた、下地材料を腐食や酸化から保護する密なバリアを形成します。

トレードオフの理解

強力ではありますが、この装置によって管理されるPVDプロセスには、あらゆる用途で考慮しなければならない固有の特性があります。

それは一方向(ライン・オブ・サイト)のプロセスである

気化した原子は直進するため、隠れている表面や深く狭い空洞にある表面は効果的にコーティングされません。均一な被覆を確実にするために、部品を複雑な治具上で回転させる必要があることがよくあります。

表面処理が極めて重要である

PVDコーティングの成功は、部品表面の清浄度に完全に依存します。装置の前室および前処理ワークフローには、油分、酸化物、残留物を除去するための厳格な洗浄および乾燥ステップが含まれている必要があります。不十分な処理は、密着不良につながります。

PVDはあなたの用途に適した選択か?

PVDプロセスを使用するということは、特定の性能結果を達成するために表面工学に投資することを意味します。

- 主な焦点が工具や工業部品の極端な硬度と耐摩耗性である場合: PVDは、部品寿命を延ばし、性能を向上させるための主要な技術です。

- 主な焦点が耐久性のある高級な装飾仕上げである場合: PVDは、幅広い利用可能な色で、従来のめっきよりも優れた環境に優しい代替手段を提供します。

- コーティングが必要な部品に複雑な内部形状がある場合: ライン・オブ・サイトの制限を慎重に検討する必要があり、代替の化学的堆積法を検討する必要があるかもしれません。

結局のところ、PVD装置は部品の表面を工学的に設計することを可能にし、母材だけでは決して達成できなかった性能能力を引き出します。

要約表:

| 主要な側面 | 説明 |

|---|---|

| コア機能 | 真空中で気化させることにより、薄く耐久性のある膜を堆積させる。 |

| 主な利点 | 表面硬度、耐摩耗性、耐食性の向上。 |

| 一般的な用途 | 切削工具、工業用金型、時計、自動車部品。 |

| 重要な考慮事項 | ライン・オブ・サイトプロセスであるため、均一な被覆には慎重な部品固定が必要。 |

部品の優れた表面特性を工学的に設計する準備はできましたか? KINTEKは、先進的なPVDソリューションとラボ装置を専門としています。当社の専門知識は、極端な耐久性、摩擦低減、高級な仕上げを実現するための適切なシステムを選択するのに役立ちます。あなたの特定の用途の課題を解決するためにPVD技術がどのように役立つかについて、今すぐ当社の専門家にご相談ください!今すぐ専門家にご連絡ください

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- ラボ用アンチクラッキングプレス金型