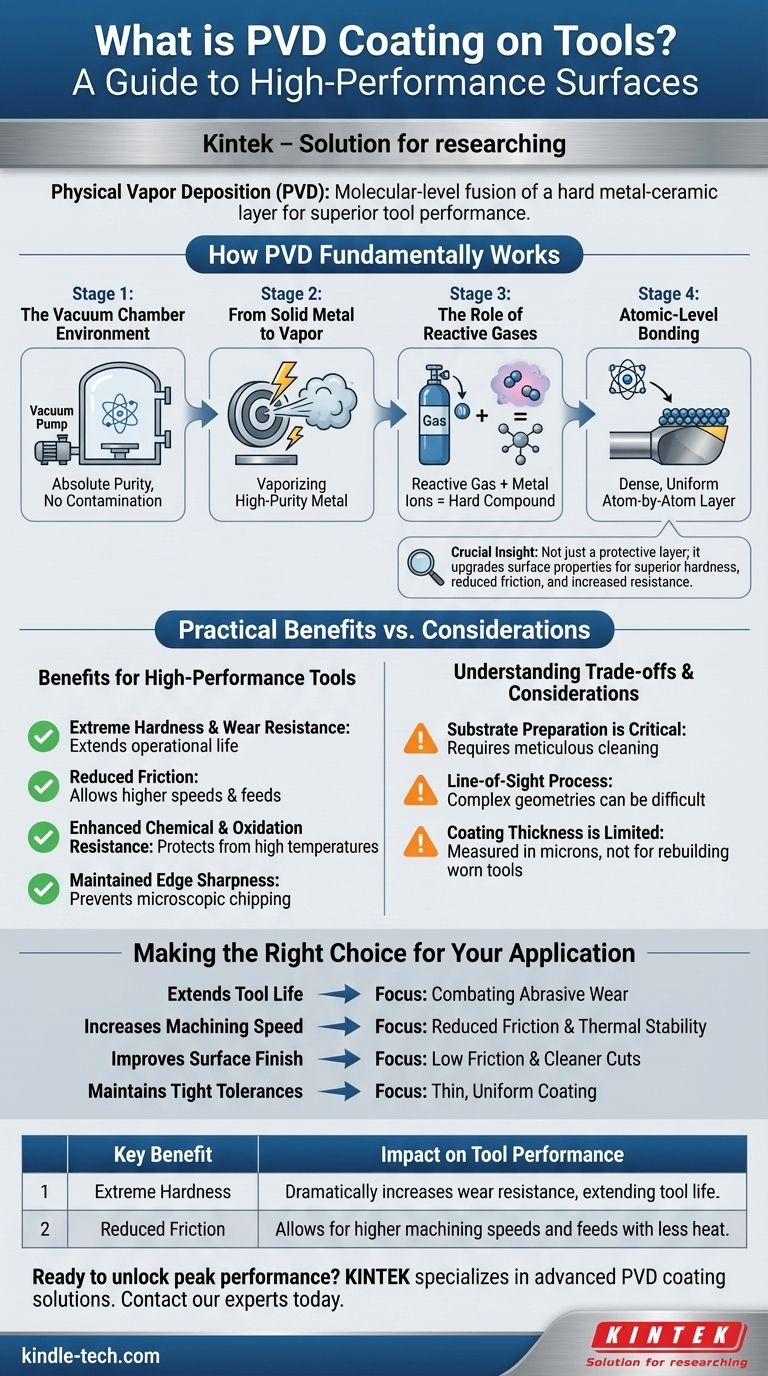

PVD(物理蒸着)コーティングは、工具の表面に極薄でありながら信じられないほど硬い金属セラミック材料の層を結合させるハイテク真空プロセスです。これは塗料やめっきとは異なり、分子レベルでの融合です。このプロセスでは、チタンやクロムなどの固体金属を蒸発させ、窒素などのガスと反応させて、耐久性があり性能を向上させる膜を原子レベルで堆積させます。

重要な洞察は、PVDが単なる保護層ではないということです。それは工具の表面特性を根本的にアップグレードします。これにより、優れた硬度、摩擦の低減、熱および摩耗に対する耐性の向上が直接もたらされ、工具の寿命が延び、より高速で性能を発揮できるようになります。

PVDの基本的な仕組み

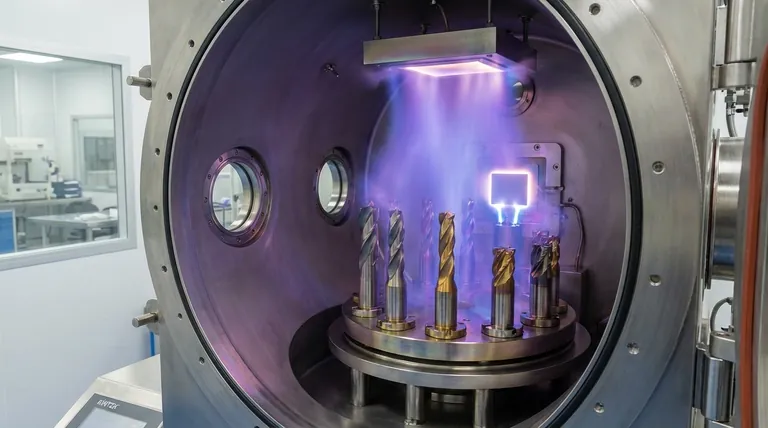

PVDの価値を理解するには、まずそのプロセスの精度を理解する必要があります。絶対的な純度を確保し、汚染を防ぐために、密閉された真空チャンバー内で行われます。

真空チャンバー環境

すべては真空から始まります。ほとんどすべての空気を除去することで、蒸発したコーティング材料が酸素やその他の汚染物質と反応することなく工具に直接到達し、弱く不純な層が形成されるのを防ぎます。

固体金属から蒸気へ

「ターゲット」として知られる固体高純度金属(例:チタン)がチャンバー内で蒸発させられます。これは通常、イオン衝撃(スパッタリング)や強力なアーク放電などの高エネルギープロセスによって達成され、固体金属を効果的にプラズマ雲に変えます。

反応性ガスの役割

金属イオンが工具に向かって移動するにつれて、最も一般的に窒素である精密に制御された反応性ガスが導入されます。金属イオンはプラズマ内でガスと反応し、新しい非常に硬い化合物、例えば窒化チタン(TiN)を形成します。

原子レベルの結合

この新しく形成された化合物は、原子レベルで工具に堆積します。これにより、基材から分離するのがほとんど不可能な、緻密で結合された層が形成されます。その結果、鋭利な切削刃を含む工具の形状に完全に適合する均一なコーティングが得られます。

高性能工具の実用的な利点

PVDコーティングを施すことで、切削工具、金型、その他の摩耗部品の能力が測定可能な形で直接向上します。

極限の硬度と耐摩耗性

主な利点は、表面硬度が劇的に向上することです。このコーティングは、切削中に遭遇する研磨力に抵抗するバリアとして機能し、工具の動作寿命を大幅に延長します。

摩擦の低減

PVDコーティングは、その下の工具鋼よりも本質的に滑らかです。この低い摩擦係数により、切削刃での発熱が少なくなり、工具の破損のリスクなしに、より高い加工速度と送り速度が可能になります。

強化された耐薬品性と耐酸化性

コーティングは熱バリアを形成し、材料の劣化や酸化を引き起こす高温から工具を保護します。これは、加工が困難な合金を扱う場合や高速作業において非常に重要です。

刃先の切れ味の維持

切削刃に直接強固なサポートを提供することで、コーティングは工具の破損を引き起こす微細な欠けや鈍化を防ぎます。これにより、工具ははるかに長い期間、切れ味を維持できます。

トレードオフと考慮事項の理解

PVDは強力ですが、特定の要件を伴う洗練されたプロセスです。客観性をもってその限界を認識する必要があります。

基材の前処理が重要

コーティングの密着性は、それが適用される表面の品質に左右されます。工具は細心の注意を払って洗浄され、汚染物質が一切ない状態である必要があります。前処理に失敗すると、コーティングが剥がれたり剥がれたりする原因となります。

直線的なプロセス

蒸発した材料は直線的に移動します。したがって、すべての重要な表面が均一にコーティングされるように、工具をチャンバー内で慎重に固定し、回転させる必要があります。深くて狭い穴や複雑な内部チャネルはコーティングが難しい場合があります。

コーティングの厚さには限界がある

PVDコーティングは非常に薄く、通常はミクロン(ミリメートルの千分の1)単位で測定されます。これらは摩耗に耐えるように設計されており、摩耗または損傷した表面を再構築するものではありません。粗悪に作られた工具や既に損傷した工具を補うことはできません。

アプリケーションに適した選択をする

PVDコーティングの選択は、特定の性能目標によって決定されるべきです。

- 工具寿命の延長が主な焦点である場合: PVDは、特に硬い材料や研磨性の高い材料を加工する際の摩耗と戦うための直接的なソリューションです。

- 加工速度の向上が主な焦点である場合: PVDコーティングの摩擦低減と熱安定性により、より高い切削速度と送り速度が可能になり、生産性が向上します。

- 表面仕上げの改善が主な焦点である場合: PVDコーティングされた工具の低い摩擦と刃先への材料付着に対する耐性により、よりクリーンな切削とワークピースのより良い仕上げが得られます。

- 厳密な公差の維持が主な焦点である場合: コーティングは非常に薄く均一であるため、工具の形状や切削寸法を大幅に変更することはありません。

最終的に、PVDコーティングは、表面を再設計して最高の耐久性と効率を実現することで、標準的な工具を高性能な機器に変えます。

要約表:

| 主な利点 | 工具性能への影響 |

|---|---|

| 極限の硬度 | 耐摩耗性を劇的に高め、工具寿命を延長します。 |

| 摩擦の低減 | 発熱を抑えながら、より高い加工速度と送り速度を可能にします。 |

| 耐熱性および耐酸化性 | 高温作業における工具の劣化から保護します。 |

| 刃先の切れ味の維持 | 微細な欠けを防ぎ、一貫した性能を保証します。 |

工具の最高の性能を引き出す準備はできていますか? KINTEKは、実験用および工業用切削工具と部品向けの高度なPVDコーティングソリューションを専門としています。当社のコーティングは、優れた硬度、摩擦低減、工具寿命の延長を実現するように設計されており、生産性を直接向上させ、コストを削減します。今すぐ当社の専門家にお問い合わせください。お客様の特定のアプリケーションをどのように強化できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器