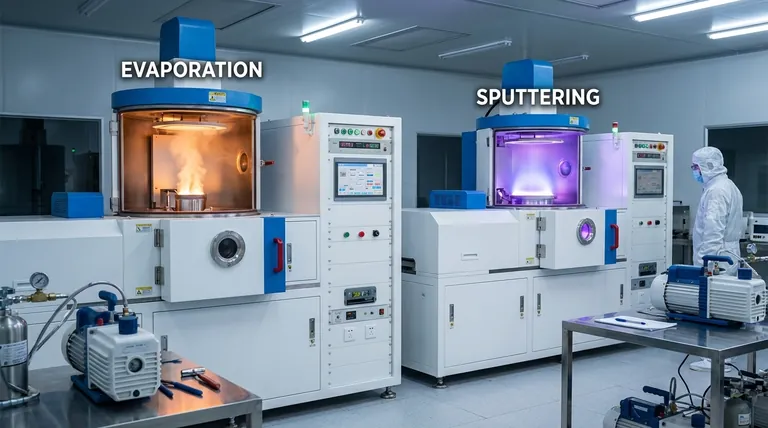

簡単に言えば、蒸着とスパッタリングはどちらも、真空中で薄膜を作成するために使用される物理的気相成長(PVD)技術です。根本的な違いは、固体原料を蒸気に変える**方法**にあります。蒸着は熱を使って材料を蒸発させますが、スパッタリングは高エネルギーのイオン衝撃を利用して原子を叩き出します。

核心的な区別はエネルギー伝達の点にあります。蒸着はやかんを沸かすような**熱的プロセス**であり、より速い成膜をもたらします。スパッタリングは原子スケールのサンドブラストのような**運動的プロセス**であり、より密着性の高い高品質な膜をもたらします。

メカニズム:蒸気の生成方法

どちらの方法も、蒸発した原子が空気や他のガス分子との干渉を最小限に抑えて源からターゲット基板に到達できるように、高真空環境下で動作します。本当の違いは、この気化を駆動するエンジンにあります。

蒸着:熱的アプローチ

蒸着は**熱エネルギー**に依存します。原料、または「チャージ」は、抵抗加熱や電子ビームなどの方法を用いてるつぼ内で加熱されます。

材料が加熱されると、蒸気圧が上昇し、昇華または蒸発して蒸気の流れを放出します。この蒸気が真空チャンバーを通過し、より冷たい基板上に凝縮して薄膜を形成します。

スパッタリング:運動的アプローチ

スパッタリングは、溶解や沸騰に頼らない純粋な**運動的プロセス**です。代わりに、運動量伝達を利用します。

まず、アルゴンなどの不活性ガスをチャンバーに導入し、プラズマを生成するためにイオン化します。次に、原料(「ターゲット」と呼ばれる)に高電圧を印加し、これらの陽イオンを加速させてターゲット表面に衝突させます。

この高エネルギーの衝撃により、ターゲットから個々の原子が物理的に叩き出され、「スパッタリング」されます。これらの放出された原子は大きな運動エネルギーを持ち、チャンバーを横切って基板上に堆積します。

トレードオフの理解

これら2つの方法の選択は、成膜速度と最終膜品質との直接的なトレードオフを含みます。どちらかが普遍的に「優れている」わけではなく、単に異なる目的に適しているだけです。

成膜速度とスピード

蒸着は一般的に非常に高速です。強力な熱を適用することで、堅牢で密度の高い蒸気流を生成でき、高い成膜速度と短いプロセス時間を可能にします。

対照的に、スパッタリングは、より遅く、より慎重なプロセスです。原子または小さなクラスターを一度に1つずつ放出するため、全体の物質移動速度は大幅に低くなります。

膜の密着性と密度

ここにスパッタリングが明確な利点を持つ点があります。スパッタリングされた原子は、蒸着された原子よりもはるかに高い運動エネルギーを持って基板に到達します。

この高いエネルギーにより、表面に力強く衝突し、優れた**密着性**を持つ、より高密度で均一な膜が得られます。蒸着された原子はより優しく着地するため、基板への結合が弱い、密度の低い膜になることがあります。

材料とプロセス制御

スパッタリングはより大きな汎用性を提供します。化学組成を変えることなく、非常に高い融点を持つ材料(高融点金属)や複雑な合金、化合物の成膜に使用できます。

蒸着はより限定的です。管理可能な温度でクリーンに蒸発する材料に最適です。合金の蒸着を試みると、蒸気圧の高い元素が最初に蒸発し、最終膜の組成が変化するため、困難になる可能性があります。

アプリケーションに最適な選択

選択は、最終製品にとってどの特性が最も重要かによって完全に決まります。

- 主な焦点が、より単純なコーティングのための高速成膜である場合:蒸着は、多くの場合、最も直接的で費用対効果の高いソリューションです。

- 主な焦点が、優れた膜品質、密度、密着性である場合:成膜速度は遅いものの、スパッタリングが優れた方法です。

- 複雑な合金、化合物、または高温材料を扱っている場合:スパッタリングは、蒸着では対応できないプロセス制御と汎用性を提供します。

熱エネルギーと運動エネルギーのこの根本的な違いを理解することが、エンジニアリング目標に最適なPVDプロセスを選択するための鍵となります。

要約表:

| 特徴 | 蒸着 | スパッタリング |

|---|---|---|

| エネルギー源 | 熱(加熱) | 運動(イオン衝撃) |

| 成膜速度 | 速い | 遅い |

| 膜の密着性と密度 | 低い | 高い |

| 材料の汎用性 | 限定的(より単純な材料) | 高い(合金、化合物) |

| 最適用途 | 高速、単純なコーティング | 優れた品質、複雑な材料 |

研究室の薄膜アプリケーションに最適なPVD法を選択する必要がありますか?

KINTEKでは、お客様のすべての成膜ニーズに対応する高品質な実験装置と消耗品の提供を専門としています。蒸着のスピードが必要な場合でも、スパッタリングの優れた膜品質が必要な場合でも、当社の専門家があらゆる研究・生産成果を向上させるための理想的なソリューション選びをお手伝いします。

今すぐお問い合わせいただき、お客様のプロジェクトについてご相談の上、KINTEKがお客様の研究室の成功をどのようにサポートできるかをご覧ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 有機物用蒸発皿

- 半球底タングステンモリブデン蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン