本質的に、物理気相成長(PVD)は、固体材料を蒸気に変換し、真空チャンバーを横断して基板の表面に凝縮させ、高性能な薄膜を形成する真空ベースのコーティングプロセスです。化学プロセスとは異なり、PVDは物理的なプロセスです。これは基本的に、材料をソースから部品へ、原子レベルで転送する方法です。

物理気相成長(PVD)は、個々の原子や分子を使用した高度に制御された「スプレー塗装」プロセスとして理解するのが最適です。その主な利点は、他の方法では扱いにくい材料から、非常に硬く、薄く、密着性の高いコーティングを作成できることですが、「線視線(line-of-sight)」という性質は、化学気相成長(CVD)などの他の方法で克服できる限界をもたらします。

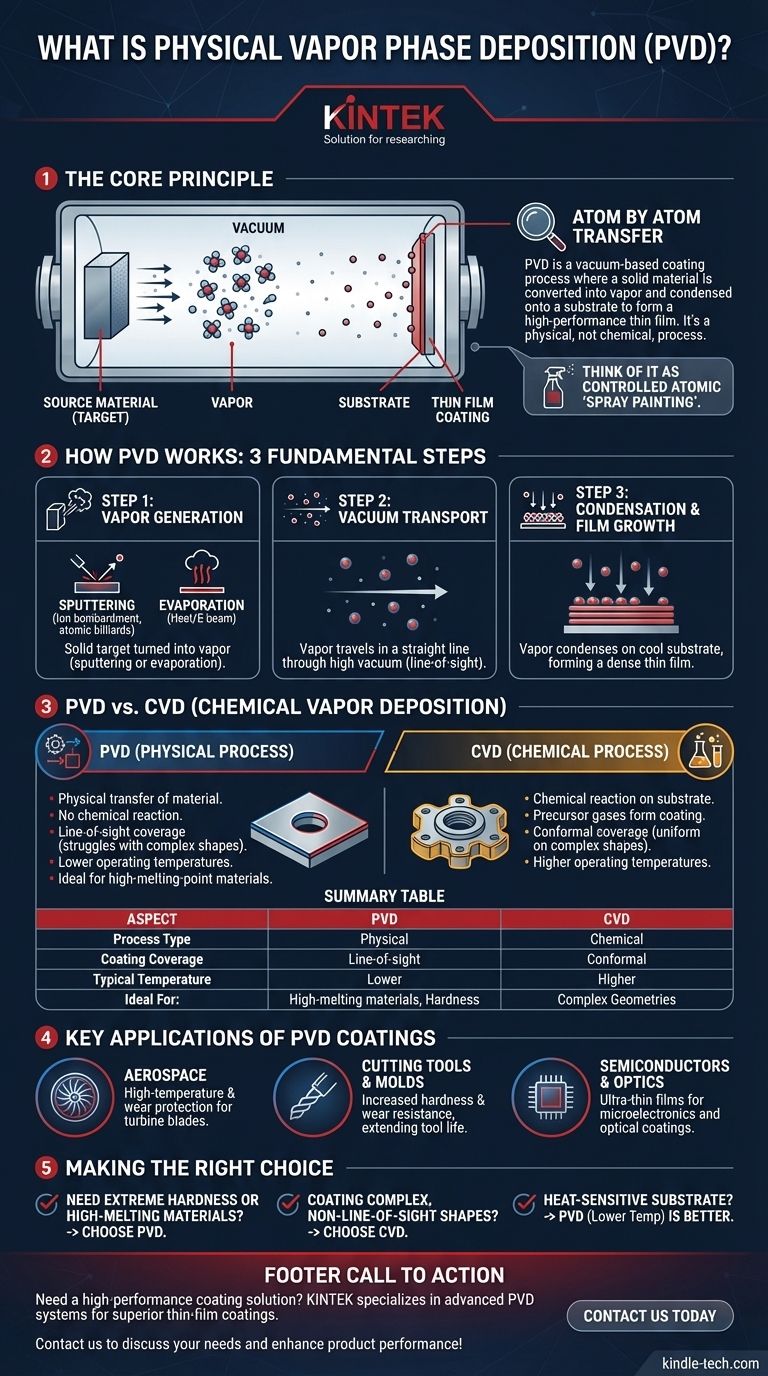

PVDの仕組み:核となる原理

PVDプロセスは高真空下で発生し、通常3つの基本的なステップで構成されます。真空の品質は、汚染を防ぎ、蒸発した原子が空気分子と衝突することなく基板に到達できるようにするために極めて重要です。

ステップ1:蒸気の生成

最初のステップは、「ターゲット」として知られる固体コーティング材料を蒸気に変換することです。これは通常、2つの主要な方法のいずれかによって達成されます。

スパッタリングは、ターゲットを高エネルギーイオン(通常はアルゴンなどの不活性ガス)で衝突させ、ターゲットの表面から原子を物理的に叩き出すことを含みます。これは原子レベルのビリヤードのミクロなゲームだと考えてください。

蒸着(Evaporation)は、熱を使用してターゲット材料の温度を上昇させ、蒸発または昇華させます。これは抵抗加熱器、または非常に高い融点を持つ材料の場合は高エネルギー電子ビーム(eビーム蒸着)を使用して行うことができます。

ステップ2:真空中の輸送

蒸発した後、コーティング材料の原子または分子は真空チャンバー内を移動します。邪魔になる空気は事実上存在しないため、それらはソースから基板へ直線的に移動します。

この「線視線」輸送は、PVDの決定的な特徴です。

ステップ3:凝縮と膜の成長

蒸発した原子が基板(コーティングされる部品)の冷たい表面に到達すると、凝縮して薄く固体の膜を形成します。この膜は層状に成長し、非常に高密度で密着性の高いコーティングが作成されます。

トレードオフの理解:PVD対CVD

PVDを真に理解するためには、その主要な代替手段である化学気相成長(CVD)と比較することが不可欠です。その名前は、それらの核心的な違いを示唆しています。

プロセス:物理対化学

PVDは物理プロセスです。ソースから基板へ既存の材料を移動させます。最終的な膜を形成するために本質的な化学反応は必要ありません。

CVDは化学プロセスです。前駆体ガスをチャンバーに導入し、それが基板の高温表面で反応して、コーティングとして新しい固体材料を形成します。コーティングは化学変化によってその場で作成されます。

被覆率:線視線対コンフォーマル

PVDの線視線的な性質は、強みでもあり弱点でもあります。ソースに直接面している表面には非常に密度の高いコーティングを作成しますが、複雑な形状、鋭い角、または穴の内部を均一にコーティングするのは困難です。

CVDはガスを使用するため、部品の周りを流れ、露出したすべての表面で反応することができます。その結果、複雑で入り組んだ形状でも均一な厚さを持つ、非常にコンフォーマル(追従性のある)なコーティングが得られます。

動作温度と材料

PVDプロセスは、従来のCVDよりも低い温度で実施できることがよくあります。これにより、PVDは高温に耐えられない材料のコーティングに適しています。

さらに、PVDは、CVDで使用される化学的前駆体によって蒸発させることが困難または不可能なセラミックスや難融性金属など、極めて高い融点を持つ材料の成膜に優れています。

PVDコーティングの主な用途

PVDコーティングの独自の特性—高い硬度、低摩擦、耐食性—は、いくつかの産業で非常に貴重です。

航空宇宙および高性能コンポーネント

航空宇宙企業は、PVDを使用して、タービンブレードなどのコンポーネントに高密度で耐熱性のあるコーティングを施します。これらのコーティングは、ジェットエンジンの極度の熱と応力から下地の金属を保護し、耐久性を向上させます。

切削工具および金型

PVDの主要な用途の1つは、切削工具、ドリル、製造金型のコーティングです。窒化チタンなどの材料の薄い層は、工具の硬度と耐摩耗性を劇的に向上させ、その寿命を大幅に延ばします。

半導体および光学機器

PVDの精度は、半導体製造で必要とされる超薄膜の金属膜や誘電体膜の成膜に理想的です。また、太陽電池やレンズ用の反射防止膜やその他の光学膜の適用にも使用されます。

目標に合わせた適切な選択

物理的転送(PVD)と化学反応(CVD)の根本的な違いを理解することが、正しい技術を選択するための鍵となります。

- 極度の硬度や難融性金属でのコーティングが主な焦点の場合: PVDは、高融点材料の処理能力と極めて高密度な膜を作成できる能力により、しばしば優れた選択肢となります。

- 複雑な、線視線外の形状のコーティングが主な焦点の場合: CVDの高度に均一でコンフォーマルなコーティングを生成する能力は、重要かつ決定的な利点となります。

- 熱に弱い基板のコーティングが主な焦点の場合: より低温のPVDバリアントは、多くの高温CVDプロセスに対して重要な利点を提供します。

最終的に、適切な成膜方法を選択するには、プロセスの能力とコンポーネントの特定の性能要求および形状を一致させる必要があります。

要約表:

| 側面 | PVD(物理気相成長) | CVD(化学気相成長) |

|---|---|---|

| プロセスタイプ | 材料の物理的転送 | 基板上での化学反応 |

| コーティング被覆率 | 線視線(複雑な形状では限定的) | コンフォーマル(すべての表面で均一) |

| 標準温度 | より低い温度 | より高い温度 |

| 最適な用途 | 高融点材料、極度の硬度 | 複雑な形状、入り組んだ部品 |

実験装置やコンポーネントに高性能なコーティングソリューションが必要ですか? KINTEKは、PVDシステムを含む高度な実験装置と消耗品の専門家であり、優れた硬度、耐摩耗性、耐久性を持つ優れた薄膜コーティングの実現を支援します。航空宇宙、工具、半導体製造のいずれの分野であっても、当社の専門知識により、お客様の特定のニーズに合った適切な成膜技術を入手できます。当社のPVDソリューションが製品の性能と寿命をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート