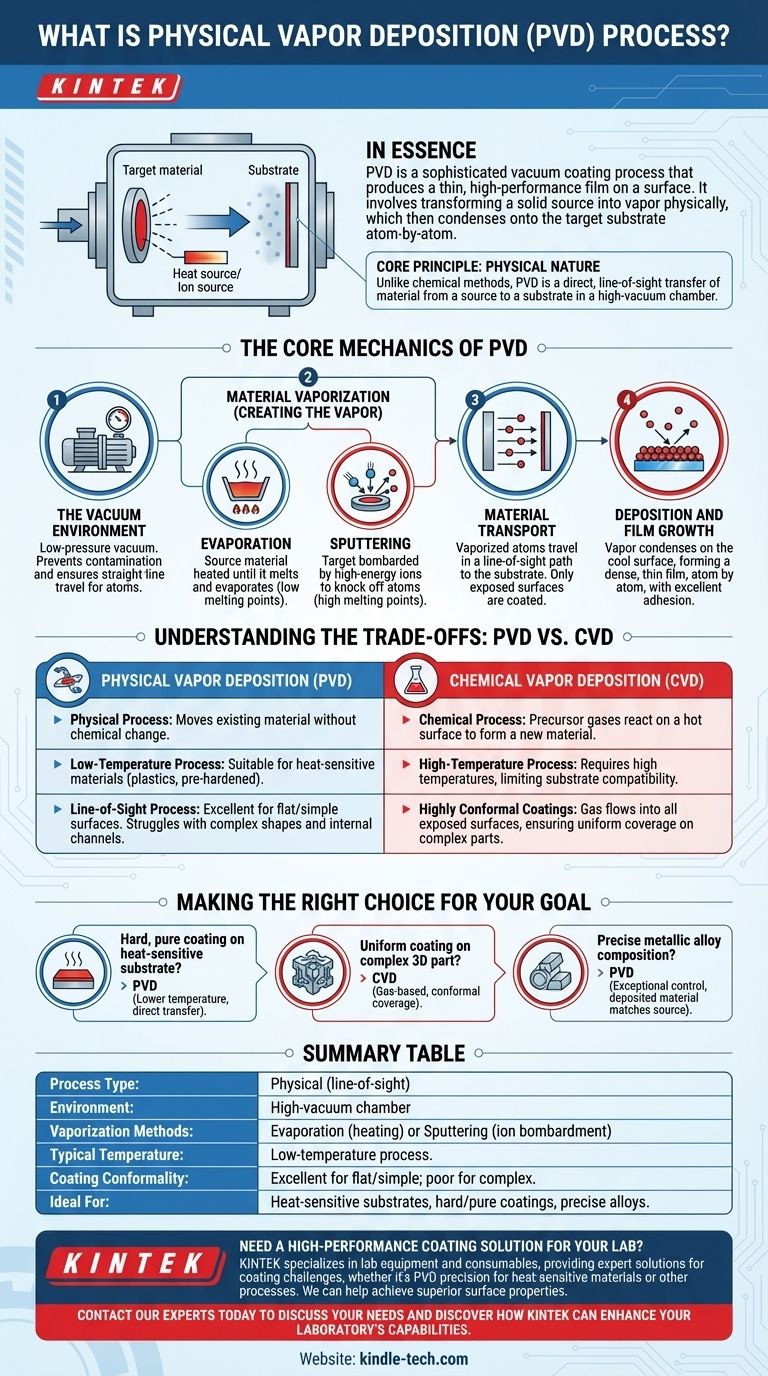

本質的に、物理気相成長(PVD)は、表面に薄く高性能な膜を生成する洗練された真空コーティングプロセスです。この技術は、固体原料を取り出し、加熱やイオン衝撃などの物理的な手段によってそれを蒸気に変え、その後、この蒸気が基板として知られるターゲットオブジェクト上に凝縮するようにすることで機能します。この原子ごとの堆積により、極めて純粋で密着性の高いコーティングが作成されます。

PVDの核となる原理はその物理的な性質にあります。化学反応に頼る他の手法とは異なり、PVDは、高真空チャンバー内での原子スケールでのスプレー塗装に似て、ソースから基板への材料の直接的な、見通し線(line-of-sight)での移動です。

PVDの核となるメカニズム

PVDプロセスは、多様ではありますが、固体材料を機能性コーティングに変換するために一貫した一連のステップに従います。各段階は膜の最終的な品質にとって極めて重要です。

真空環境

PVDプロセス全体は、非常に低い圧力の真空下で発生します。これは2つの理由から交渉の余地がありません。

第一に、コーティングを汚染したり不純物を導入したりする可能性のある大気ガスを除去します。第二に、気化された材料の原子が空気分子と衝突することなくソースから基板まで移動することを保証します。

材料の気化(蒸気の生成)

材料を堆積させるためには、まずそれを蒸気に変える必要があります。PVDは主に2つの方法でこれを実現します。

- 蒸発(Evaporation): ソース材料を真空チャンバー内で加熱し、溶融して蒸発させ、チャンバー内に原子を放出させます。これは、融点が低い材料に効果的です。

- スパッタリング(Sputtering): ソース材料(または「ターゲット」)を高エネルギーイオン(通常はアルゴンなどの不活性ガス由来)で衝突させます。これらの衝突は、ターゲットから原子を物理的に叩き出し、基板に向けて放出させるのに十分な力を持っています。スパッタリングは、融点が非常に高い材料に最適です。

材料の輸送

気化された後、材料の原子はソースから基板へ直線的に移動します。これがPVDが「見通し線(line-of-sight)」プロセスと呼ばれる理由です。基板のソースに直接面している部分はコーティングされますが、隠された部分や影になった部分はコーティングされません。

堆積と膜の成長

気化された原子が基板のより冷たい表面に衝突すると、固体状態に再凝縮します。それらは層状に配列し、原子ごとに成長する緻密で薄い膜を形成します。この方法は、コーティングと基板の間に優れた密着性をもたらします。

トレードオフの理解:PVD vs. CVD

PVDを真に理解するためには、その一般的な代替手段である化学気相成長(CVD)と比較することが有用です。どちらも薄膜を生成しますが、そのメカニズムは根本的に異なります。

主な区別:物理的 vs. 化学的

PVDは物理プロセスです。化学組成を変えることなく、既存の材料をソースから基板へ移動させます。

CVDは化学プロセスです。前駆体ガスをチャンバーに導入し、それが基板の高温表面で反応して、コーティングとして全く新しい固体材料を形成します。

温度と基板の適合性

PVDは比較的低温プロセスです。これにより、プラスチック、特定の合金、または事前硬化されたコンポーネントなど、高温に耐えられない材料のコーティングに適しています。

CVDは通常、必要な化学反応を促進するために非常に高い温度を必要とします。これにより、熱によって損傷しない熱的に安定した基板への使用が制限されます。

コーティングの特性と均一性(コンフォーマリティ)

PVDは見通し線プロセスであるため、平坦な表面や単純な曲面のコーティングには優れています。しかし、内部チャネルやアンダーカットのある複雑な形状を均一にコーティングするのは困難です。

CVDは、高度に均一なコーティング(コンフォーマルコーティング)を作成するのに優れています。前駆体が気体であるため、複雑な部品の露出したすべての表面に流れ込み、反応し、どこでも均一な膜厚を提供できます。

目的のための適切な選択

PVDと他のコーティング方法の選択は、材料、部品の形状、および望ましい最終特性に完全に依存します。

- 熱に敏感な基板上に硬く純粋なコーティングを施すことが主な焦点である場合: PVDは、その低いプロセス温度と直接的な材料移動により、優れた選択肢です。

- 複雑な形状の3D部品を均一にコーティングすることが主な焦点である場合: CVDは、そのガスベースのプロセスが完全で均一な被覆を保証するため、より良い選択肢です。

- 正確な組成の金属合金を堆積させることが主な焦点である場合: PVDは、堆積される材料がソース材料と同じであるため、優れた制御を提供します。

PVDの基本的な物理的メカニズムを理解することで、望ましい表面特性を達成するための適切なツールを自信を持って選択できます。

要約表:

| PVDの側面 | 主な詳細 |

|---|---|

| プロセスタイプ | 物理的(見通し線での材料移動) |

| 環境 | 高真空チャンバー |

| 気化方法 | 蒸発(加熱)またはスパッタリング(イオン衝撃) |

| 標準温度 | 低温プロセス |

| コーティングの均一性 | 平坦/単純な表面には優れているが、複雑な形状には不向き |

| 理想的な用途 | 熱に敏感な基板、硬質/純粋なコーティング、正確な合金堆積 |

ラボ用の高性能コーティングソリューションが必要ですか?

KINTEKはラボ機器と消耗品の専門家であり、コーティングの課題に対する専門的なソリューションを提供します。熱に敏感な材料に対するPVDの精度が必要な場合でも、用途に最適なプロセスに関するガイダンスが必要な場合でも、当社のチームがお手伝いします。

適切な機器で優れた表面特性を実現できるようお手伝いします。 今すぐ専門家にご連絡 して、お客様固有のニーズについてご相談いただき、KINTEKがお客様のラボの能力をどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラボ用CVDホウ素ドープダイヤモンド材料