要するに、プラスチックへの物理蒸着(PVD)とは、真空下で非常に薄く耐久性のある材料膜をプラスチック表面に成膜するプロセスです。この技術は、プラスチック部品の軽量性や基本的な形状を変えることなく、金属的な外観、耐傷性、導電性といった、本来持っていない特性を付与することで部品を変貌させます。

プラスチックへのPVDの主な目的は、低コストで多用途な材料の性能と外観を向上させることです。これにより、エンジニアや設計者は、プラスチックの利点(軽量性、成形の容易さ)と、金属、セラミック、その他の先進材料が持つ望ましい表面特性を組み合わせることができます。

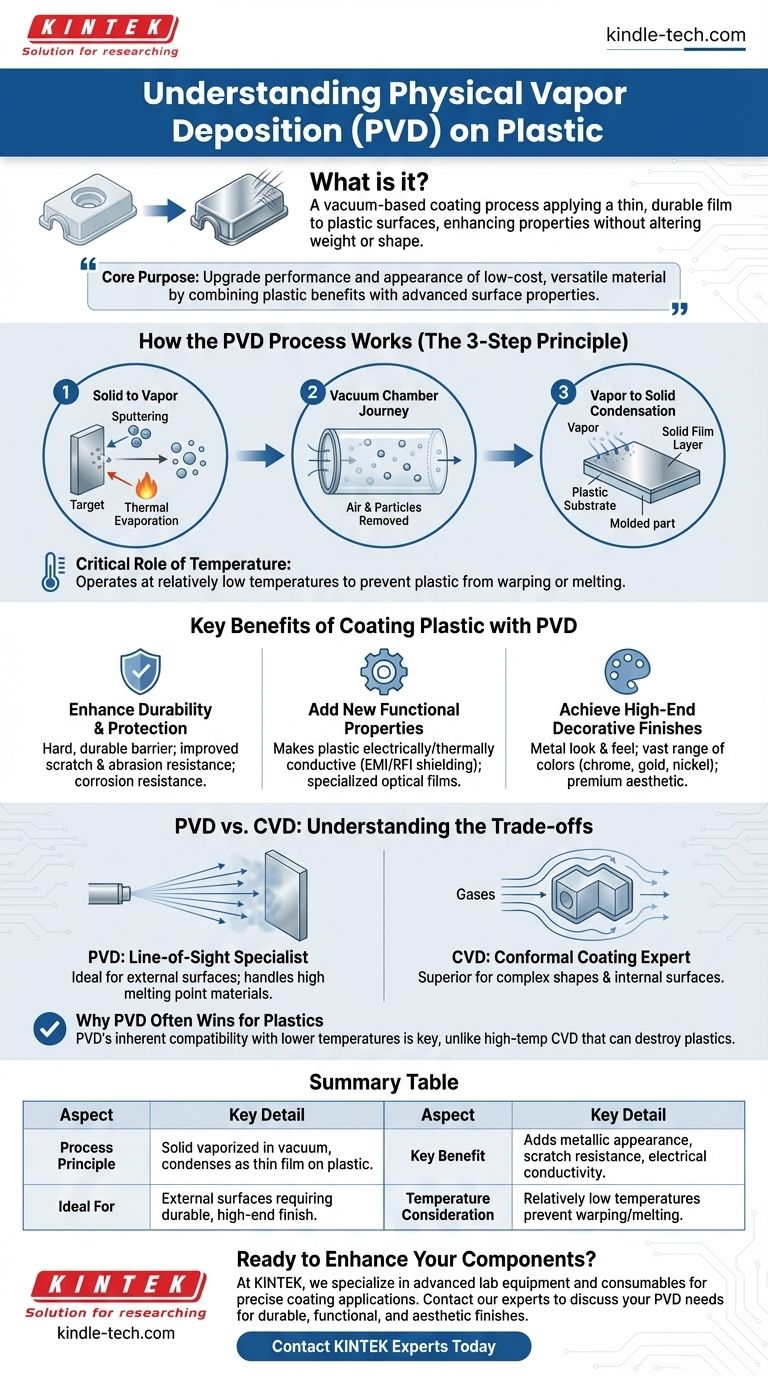

プラスチックへのPVDプロセスの仕組み

物理蒸着は単一の方法ではなく、共通の原理を共有する一連のプロセスです。この原理を理解することが、その価値を把握する鍵となります。

3段階の原理:固体から蒸気へ、そして固体へ

まず、「ターゲット」と呼ばれる固体原料を蒸気に変換します。これは通常、ターゲットにイオンを衝突させるスパッタリングや、加熱して蒸発させる真空蒸着などの方法で行われます。

次に、この蒸気が真空チャンバー内を移動します。真空は、空気やその他の粒子を除去し、蒸発した材料が目的地に到達する前に何とも反応しないようにするために不可欠です。

最後に、蒸気がプラスチック基材上に凝縮し、薄く、高密度で、密着性の高い固体膜を形成します。その結果、プラスチック部品は新しい材料層でコーティングされます。

温度の重要な役割

プラスチックにとって重要な考慮事項は、その低い融点です。PVDプロセスは、多くのプロセスを比較的低温で実行できるため有利であり、コーティング中にプラスチック基材が反ったり、溶けたり、変形したりするのを防ぎます。

プラスチックをPVDでコーティングする主な利点

PVDコーティングを適用することは、プラスチック部品ができることを根本的に変えます。利点は通常、機能的、装飾的、またはその両方です。

耐久性と保護の強化

PVDコーティングは、プラスチック表面に硬く耐久性のあるバリアを形成します。これにより、耐傷性および耐摩耗性が大幅に向上し、通常はすぐに故障するような摩耗の激しい環境でもプラスチック部品が使用できるようになります。また、耐食性の層を追加することもできます。

新しい機能性の付与

ここでPVDは新しいエンジニアリングの可能性を解き放ちます。PVD膜は、非導電性のプラスチックを電気的または熱的に導電性にすることができ、EMI/RFIシールドが必要な電子機器の筐体には不可欠です。また、レンズやディスプレイ用の特殊な光学フィルムを適用するためにも使用されます。

高級感のある装飾仕上げの実現

PVDは、プラスチック部品に金属のような外観と感触を与えるために広く使用されています。クロムからブラッシュドニッケル、ゴールドまで、幅広い色と仕上げを生成でき、コスト効率の高いプラスチックベースにプレミアムな美観を提供します。

トレードオフの理解:PVDと代替技術(CVD)の比較

PVDを完全に理解するには、その化学的対応物である化学蒸着(CVD)と比較するのが役立ちます。目的は似ていますが、方法と最適な使用例は大きく異なります。

PVD:指向性(ライン・オブ・サイト)の専門家

PVDは指向性プロセスです。これは、蒸発した材料がソースから基材へ直線的に移動することを意味します。外部表面のコーティングに優れており、融点の非常に高い材料にも対応できます。

CVD:均一なコーティングの専門家

化学蒸着(CVD)は、前駆体ガス間の化学反応を利用して膜を堆積させます。ガスは物体の周りを流れることができるため、CVDは指向性に制限されません。これにより、複雑な形状や内部表面を均一にコーティングするのに優れています。

プラスチックではPVDが選ばれることが多い理由

決定的な要因は温度であることがよくあります。どちらにも低温バリアントがありますが、従来のCVDプロセスは非常に高温で実行されるため、ほとんどのプラスチックを破壊してしまいます。PVDが本質的に低温操作と互換性があるため、ポリマー基材にとってより一般的でアクセスしやすい選択肢となります。

プロジェクトに最適な選択をする

プラスチック部品へのPVDコーティングの使用を決定することは、最終的な目的に完全に依存します。

- 主な焦点が、外部プラスチック表面に耐久性のある金属光沢を追加することである場合: PVDはほぼ常に最も直接的で効果的なソリューションです。

- 主な焦点が、複雑な電子機器筐体の内部に導電性のシールドを作成することである場合: 完全なカバレッジを保証するために、CVD(または無電解めっきなどの代替手段)のような非指向性プロセスが必要になる場合があります。

- 主な焦点が、一般消費財の耐傷性を向上させることである場合: PVDは、美観を向上させながら寿命を劇的に高める硬い保護層を提供します。

結局のところ、PVD技術はプラスチック部品の機能的および美的な可能性を劇的に拡大します。

要約表:

| 側面 | 主な詳細 |

|---|---|

| プロセス原理 | 固体材料を真空中で蒸発させ、プラスチック基材上に薄膜として凝縮させる。 |

| 主な利点 | 金属光沢、耐傷性、導電性などの特性を付加する。 |

| 理想的な用途 | 耐久性があり高級感のある仕上げを必要とするプラスチック部品の外部表面のコーティング。 |

| 温度に関する考慮事項 | プラスチックの反りや溶解を防ぐため、比較的低温で動作する。 |

高性能PVDコーティングでプラスチック部品の強化にご興味はありますか?

KINTEKでは、精密なコーティング用途向けの先進的なラボ機器と消耗品を専門としています。コンシューマーエレクトロニクス、自動車部品、医療機器の開発を問わず、当社のソリューションは、プラスチック基材上に耐久性があり、機能的で、美観的にも優れた仕上げを実現するのに役立ちます。

当社のPVD技術がお客様の革新的なデザインをどのように実現できるかについて、当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器