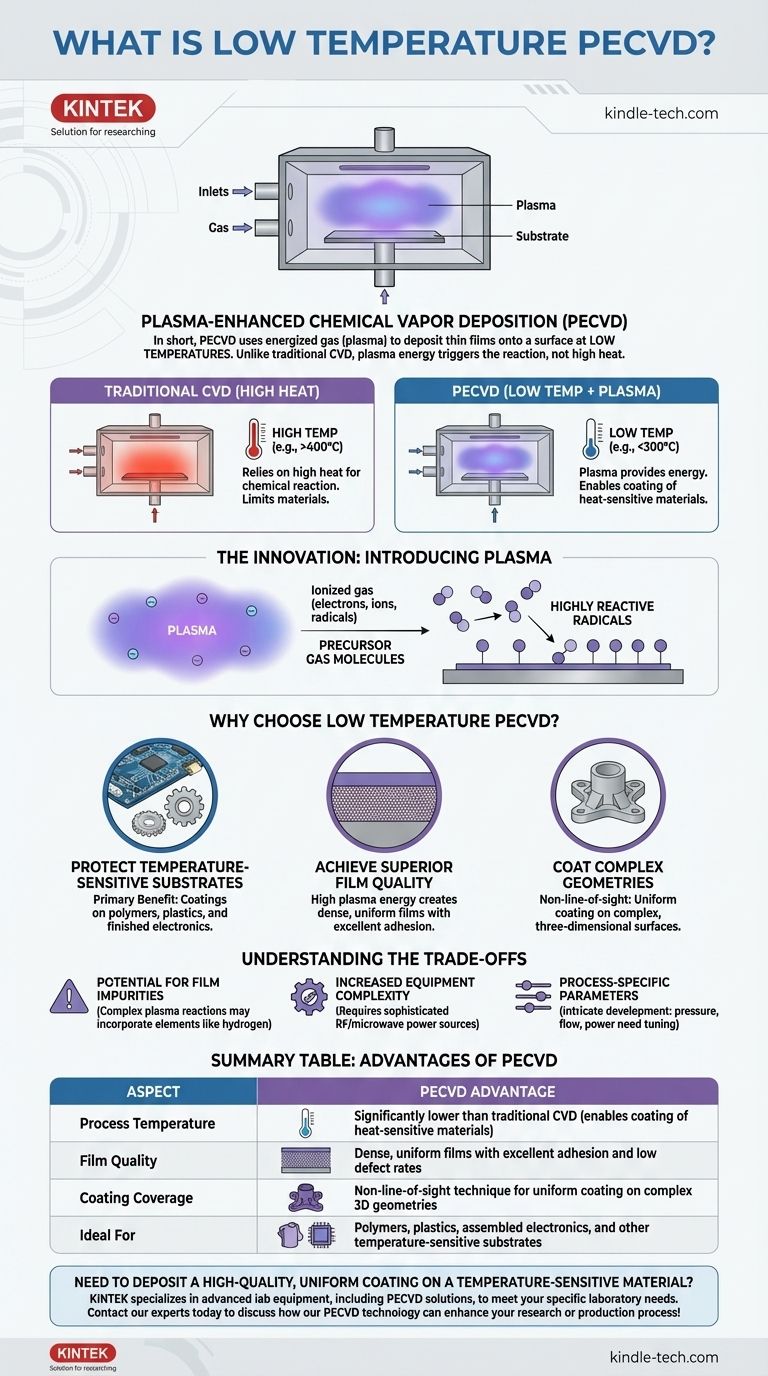

簡単に言えば、低温プラズマCVD(PECVD)は、活性化されたガス、すなわちプラズマを使用して、表面に薄膜を成膜する製造プロセスです。化学反応を引き起こすために高温に依存する従来の化学気相成長法(CVD)とは異なり、PECVDはプラズマからのエネルギーを利用してその作業を行います。この決定的な違いにより、はるかに低い温度で高品質のコーティングを適用することができます。

中心的なポイントは、PECVDが従来の成膜方法の高温をプラズマのエネルギーに置き換えるということです。この革新により、プラスチック、ポリマー、複雑な電子機器など、高温プロセスでは損傷または破壊されてしまうような熱に弱い材料をコーティングする能力が解き放たれます。

成膜プロセスの解剖

PECVDの価値を理解するためには、まずそれが強化する技術の基本を把握することが不可欠です。

基盤:化学気相成長法(CVD)

標準的なCVDプロセスでは、基板(コーティングされる部品)が真空チャンバー内に置かれます。次に、目的のコーティング材料を含む前駆体ガスが導入されます。

多くの場合、数百℃の高温が加えられます。この熱は、化学反応を引き起こし、ガスを分解して基板表面に薄い固体の膜を成膜するために必要なエネルギーを提供します。

革新:プラズマの導入

PECVDはこのプロセスを、プラズマを生成するためのエネルギー源を追加することで変更します。プラズマは物質の状態であり、自由電子、イオン、反応性中性種からなる電離ガスです。

このプラズマが前駆体ガス分子を衝突させ、それらを非常に反応性の高いラジカルに分解します。これらのラジカルは、低温でも基板表面に結合するように化学的に準備されています。

「低温」の利点

化学反応の主要なエネルギーを熱ではなくプラズマが提供するため、プロセス全体をはるかに低い温度で実行できます。

これにより、従来のCVDの熱ストレスに耐えられない材料にも耐久性のある高性能膜を成膜することができ、その応用範囲が劇的に拡大します。

なぜ低温PECVDを選ぶのか?

PECVDを選択する決定は、特定の工学的課題を解決する明確な一連の利点によって推進されます。

熱に弱い基板の保護

これが主な利点です。ポリマー、プラスチック、またはデリケートな集積回路を備えた完全に組み立てられた半導体ウェハーのような材料は、従来のCVDの高温に耐えることができません。PECVDは、これらの基板に高品質で緻密なコーティングを施すための唯一の実行可能な方法であることがよくあります。

優れた膜質の達成

プラズマ種の高いエネルギーは、非常に緻密で均一な膜の形成に役立ちます。これにより、優れた密着性、低い欠陥率、信頼性の高い性能を持つコーティングが得られ、光学や電子機器などの分野では非常に重要です。

複雑な形状のコーティング

すべてのCVDプロセスと同様に、PECVDは「見通し線」技術ではありません。前駆体ガスとプラズマがチャンバー全体を満たし、反応種がすべての露出した表面に均一に堆積することを可能にします。これにより、物理気相成長法(PVD)のような方法では均一に覆うことが不可能な複雑な三次元部品のコーティングに最適です。

トレードオフの理解

強力である一方で、PECVDは万能な解決策ではありません。その限界を理解することは、情報に基づいた意思決定を行う上で重要です。

膜の不純物の可能性

プラズマ内の化学反応は複雑になることがあります。場合によっては、前駆体ガスからの元素(水素など)が最終的な膜に取り込まれることがあります。絶対的な最高の材料純度を要求する用途では、これは高温熱CVDと比較して欠点となる可能性があります。

装置の複雑さの増加

安定した均一なプラズマを生成し維持するには、洗練された高周波(RF)またはマイクロ波電源と整合回路が必要です。これにより、PECVDシステムは、より単純な熱CVDシステムよりも複雑で、多くの場合高価になります。

プロセス固有のパラメータ

PECVDのプロセス開発は、熱CVDよりも複雑になる可能性があります。ガス圧、流量、プラズマ電力、周波数などの要因は、目的の膜特性を達成するために正確に調整する必要があり、かなりのプロセス専門知識が要求されます。

これをあなたのプロジェクトに適用する方法

成膜技術の選択は、あなたの主要な目標と基板材料によって導かれるべきです。

- 熱に弱い基板のコーティングが主な焦点である場合:PECVDは決定的な選択肢です。プラスチックや完成した電子機器のような材料を損傷しない温度で成膜を可能にするためにプラズマエネルギーを使用するからです。

- 耐久性のある基板に対して最高の膜純度を達成することが主な焦点である場合:基板が熱に耐えられるのであれば、低圧CVD(LPCVD)のような高温プロセスの方が良い選択肢かもしれません。

- 低コストで複雑な3D形状をコーティングすることが主な焦点である場合:PECVDは気相プロセスのコンフォーマルな被覆を提供しますが、部品の熱的限界に対して装置コストを比較検討する必要があります。

熱エネルギーとプラズマエネルギーの根本的なトレードオフを理解することで、材料、基板、性能要件に合致する成膜技術を自信を持って選択することができます。

要約表:

| 側面 | PECVDの利点 |

|---|---|

| プロセス温度 | 従来のCVDよりも著しく低い(熱に弱い材料のコーティングを可能にする) |

| 膜質 | 優れた密着性と低い欠陥率を持つ緻密で均一な膜 |

| コーティング範囲 | 複雑な3D形状に均一なコーティングを施すための非見通し線技術 |

| 理想的な用途 | ポリマー、プラスチック、組み立て済み電子機器、その他の熱に弱い基板 |

熱に弱い材料に高品質で均一なコーティングを施す必要がありますか? KINTEKは、お客様の特定の研究室のニーズを満たすためのPECVDソリューションを含む、高度な実験装置を専門としています。当社の専門知識は、熱損傷なしにプラスチック、ポリマー、デリケートな電子機器に優れた薄膜を形成するのに役立ちます。今すぐ専門家にお問い合わせください。当社のPECVD技術がお客様の研究または生産プロセスをどのように強化できるかについてご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター