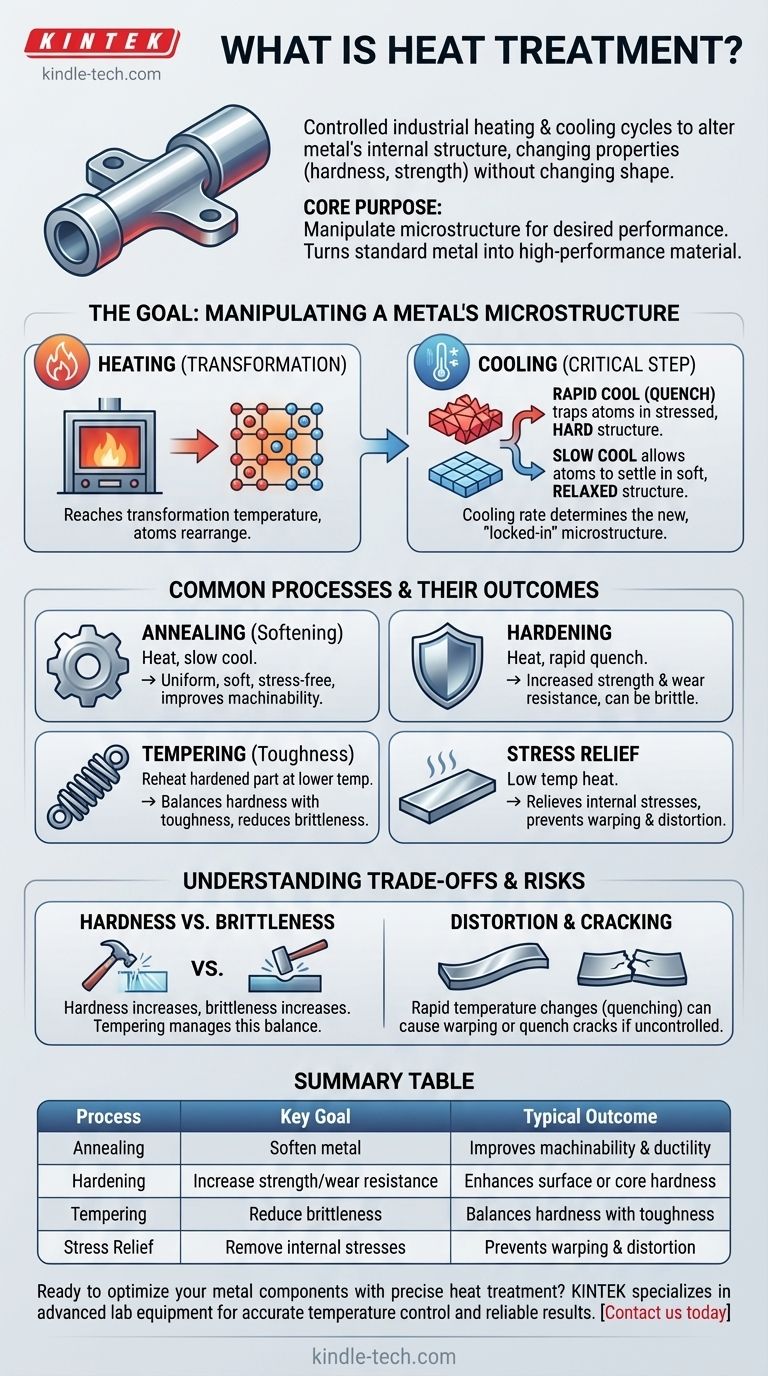

本質的に、熱処理とは、金属の内部構造を変化させるために、注意深く管理された加熱および冷却サイクルを使用する、一連の制御された工業プロセスです。これは部品の形状を変えるためではなく、特定の工学要件を満たすために、その硬度、強度、延性などの物理的および機械的特性を根本的に変えるために行われます。

熱処理の核心的な目的は、金属の内部結晶構造、すなわち微細構造を操作して、元の状態にはない望ましい性能特性を実現することです。それは、標準的な金属を高性能材料に変える技術です。

目標:金属の微細構造を操作する

熱処理を理解するには、まず金属が微視的なレベルで均一な固体塊ではないことを理解する必要があります。金属は、微小な個々の結晶または粒子で構成されています。これらの粒子のサイズ、形状、配置、すなわち金属の微細構造が、その特性を決定します。

加熱の役割

金属が特定の温度に加熱されると、その原子は移動して再配置するのに十分なエネルギーを得ます。これにより、内部結晶構造が溶解し、異なる、より均一な状態に再形成されます。

重要な要因は、微細構造が根本的に変化する変態温度に到達することです。金属をこの温度に保持することで、部品全体がこの内部変態を受けることが保証されます。

冷却の重要な役割

金属が変態温度から冷却される速度は、最も重要なステップです。冷却速度によって、金属が室温に戻るときにどの新しい微細構造が「固定される」かが決まります。

急速な冷却、または焼入れ(多くの場合、水、油、または空気中で行われる)は、原子を高度にひずんだ硬い構造に閉じ込めます。ゆっくりとした冷却は、原子がより柔らかく、より緩和された構造に落ち着くことを可能にします。

一般的な熱処理プロセスとその結果

加熱温度、保持時間、冷却速度の異なる組み合わせにより、特定の成果を達成するために設計された明確なプロセスが生まれます。

軟化(焼なまし)

焼なましは、金属を加熱し、その後非常にゆっくりと冷却するプロセスです。このプロセスにより、均一で柔らかく、応力のない微細構造が生成されます。

主に、金属を加工、成形、または曲げやすくし、ひび割れを防ぐために使用されます。

硬化

硬化プロセスは、金属の強度と摩耗および摩耗に対する耐性を高めることを目的としています。これは通常、金属を変態温度に加熱し、その後非常に急速に冷却(焼入れ)することによって達成されます。

一般的な方法には、部品全体を硬化させる全体焼入れと、非常に硬い表面層を作りながら、芯をより強靭で延性のある状態に保つ表面硬化(浸炭や窒化など)があります。

応力除去

溶接、機械加工、冷間成形などの製造プロセスは、部品に内部応力を導入する可能性があります。これらの応力は、時間の経過とともに、またはその後の操作中に部品が反ったり歪んだりする原因となる可能性があります。

応力除去熱処理は、比較的低い温度を使用して、金属の硬度を大幅に変えることなく、これらの内部応力を緩和させます。

靭性と弾性の向上(焼戻し)

硬化された部品は、多くの場合非常に脆く、衝撃で粉砕される可能性があります。焼戻しは、硬化後に行われる二次プロセスです。

部品はより低い温度に再加熱され、焼入れによる内部応力の一部が緩和され、靭性が向上します。これにより、硬度をわずかに犠牲にして、延性と耐衝撃性を大幅に向上させるバランスが生まれます。

トレードオフの理解

熱処理は強力なツールですが、すべてのエンジニアが考慮しなければならない重要なトレードオフが伴います。リスクのないプロセスではありません。

硬度と脆性のジレンマ

最も基本的なトレードオフは、硬度が増加すると、脆性も増加する傾向があることです。非常に硬い金属は傷や摩耗に耐えることができますが、落としたり突然の衝撃を受けたりすると、ガラスのように破損しやすい場合があります。

焼戻しのようなプロセスは、このトレードオフを管理し、部品の用途に最適なバランスを見つけるために特別に設計されています。

歪みとひび割れのリスク

熱処理、特に焼入れに伴う急速な温度変化は、材料を膨張および収縮させます。適切に制御されない場合、これは部品の歪み、反り、さらには焼入れひび割れの形成につながり、部品を使用不能にする可能性があります。

部品の形状、材料の選択、および正確なプロセス制御は、このリスクを軽減するためにすべて重要です。

目標に合った適切な選択をする

適切な熱処理プロセスを選択することは、金属部品の最終用途に完全に依存します。

- 主な焦点が容易な機械加工性または成形性である場合:最も柔らかい状態を達成するための正しいプロセスは焼なましです。

- 主な焦点が最大の耐摩耗性と強度である場合:硬化プロセスが必要であり、その後、脆性を減らすために焼戻しが必要です。

- 主な焦点が機械加工後の寸法安定性である場合:将来の歪みを防ぐために応力除去サイクルが必要です。

- 主な焦点が耐久性と耐衝撃性である場合(例:ばねや工具):硬度と靭性のバランスをとるために、注意深く制御された硬化と焼戻しの組み合わせが必要です。

最終的に、熱処理は金属を単なる原材料から、特性が調整された精密なエンジニアリング部品へと高めます。

要約表:

| プロセス | 主な目標 | 典型的な結果 |

|---|---|---|

| 焼なまし | 金属を軟化させる | 機械加工性と延性を向上させる |

| 硬化 | 強度/耐摩耗性を高める | 表面または芯の硬度を高める |

| 焼戻し | 脆性を低減する | 硬度と靭性のバランスをとる |

| 応力除去 | 内部応力を除去する | 反りや歪みを防ぐ |

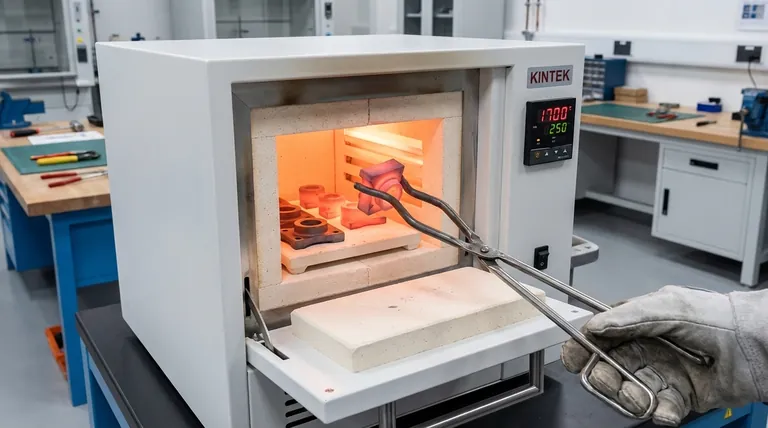

精密な熱処理で金属部品を最適化する準備はできていますか? KINTEKでは、冶金プロセスに合わせた高度な実験装置と消耗品の提供を専門としています。硬化、焼なまし、焼戻しのいずれの場合でも、当社のソリューションは正確な温度制御と信頼性の高い結果を保証します。当社の専門家が、お客様の特定の用途に最適な強度、耐久性、性能のバランスを達成するお手伝いをいたします。今すぐお問い合わせください。研究室のニーズについてご相談ください!

ビジュアルガイド