ダイヤモンド膜の堆積とは、基板と呼ばれる別の材料の表面上に合成ダイヤモンドの薄い層を成長させるプロセスです。主に化学気相成長法(CVD)という技術が用いられ、メタンなどの炭素含有ガスと水素をチャンバー内に導入します。その後、エネルギー源を用いてこれらのガスを分解し、基板上に沈着してダイヤモンドの結晶構造に配列する反応性原子を生成します。

ダイヤモンド成長における中心的な課題は、炭素を生成することではなく、ダイヤモンドの(sp³)原子構造がグラファイトの(sp²)構造よりもはるかに生成されやすく安定して存在できる特定の化学環境を作り出すことです。これは、成長中の膜の選択的な「庭師」として機能する原子状水素を生成するためにエネルギー源を使用することによって達成されます。

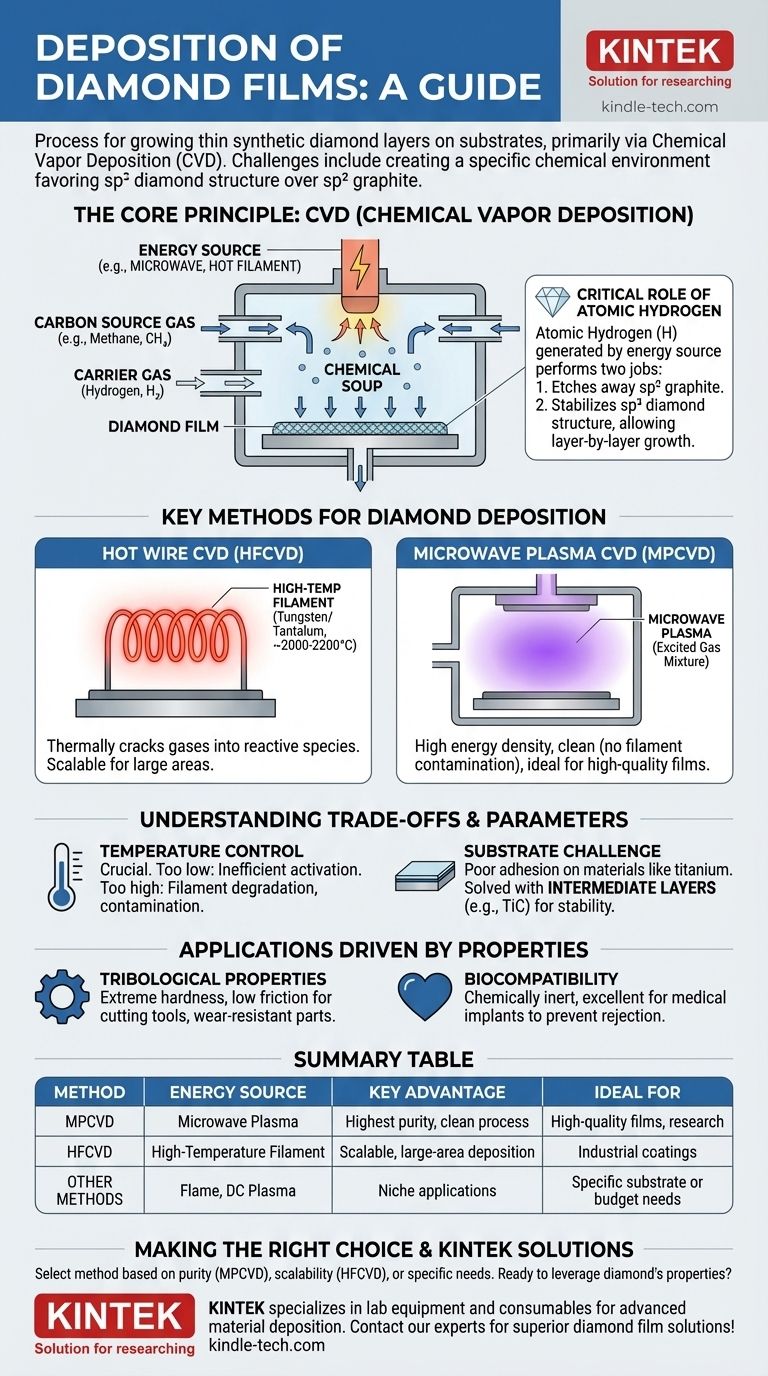

核心原理:化学気相成長法(CVD)

CVDは、現代のダイヤモンド膜堆積の基盤です。これは、バルクの工業用ダイヤモンドを製造するために使用される極端な高圧・高温法とは異なり、大気圧をはるかに下回る圧力で高純度のダイヤモンドを作成することを可能にします。

ダイヤモンドのためのCVDの仕組み

このプロセスには、成長させる基板、炭素源ガス(通常はメタン、CH₄)、キャリアガス(水素、H₂)、強力なエネルギー源といういくつかの主要な要素が必要です。エネルギーがガスを活性化し、ダイヤモンドが形成されるために必要な化学スープを作り出します。

原子状水素の重要な役割

炭素原子は主に2つの方法で結合できます。すなわち、平坦なグラファイトシートを形成する**sp²構造**、またはダイヤモンドの強固な四面体格子を形成する**sp³構造**です。通常のCVD条件下では、グラファイトの方が容易に形成されます。

成功の鍵は原子状水素です。エネルギー源は安定した水素分子(H₂)を非常に反応性の高い単一の水素原子(H)に分裂させます。この原子状水素は2つの重要な役割を果たします:

- 表面に形成されたsp²結合グラファイトを優先的にエッチング(除去)します。

- sp³結合したダイヤモンド構造を安定化させ、層ごとに成長できるようにします。

ダイヤモンド堆積の主要な方法

原理は同じですが、異なる方法ではガスを活性化するために異なるエネルギー源を使用します。

ホットワイヤーCVD(HFCVD)

1980年代初頭に開発されたこの方法は、タングステンやタンタルで作られた高温のフィラメントを使用します。フィラメントは約2000~2200℃に加熱されます。

この非常に熱いワイヤーの上を通過するガスは熱的に分解され、ダイヤモンド成長に必要な反応性炭素種と原子状水素に「開裂」されます。

マイクロ波プラズマCVD(MPCVD)

これは現在広く好まれている方法です。マイクロ波を使用してガス混合物を**プラズマ**(イオンと電子を含む励起された物質の状態)に励起します。このプラズマは非常に高いエネルギー密度を提供し、高温のフィラメントによる汚染の恐れがないため、極めてクリーンです。これにより、高品質の膜を製造するのに理想的です。

その他の確立された方法

HFCVDとMPCVDは一般的ですが、**火炎燃焼CVD**や**DCプラズマ支援CVD**など、他の技術も存在します。それぞれが必要なエネルギーと反応種を生成するために異なるメカニズムを使用します。

トレードオフと重要パラメータの理解

高品質のダイヤモンド膜の堆積は精密な科学であり、プロセス変数のわずかな変更が大きな影響を与える可能性があります。

温度の重要性

温度はおそらく最も重要なパラメータです。ホットワイヤーCVDでは、フィラメントの温度を細心の注意を払って制御する必要があります。

温度が低すぎると、ガスが効率的に活性化されず、ダイヤモンドの形成が妨げられたり阻止されたりします。高すぎると、フィラメントが劣化し、基板や成長中の膜を汚染する可能性があります。

基板の課題

ダイヤモンドは、すべての材料上に容易に成長するわけではありません。チタンなどの特定の基板では、密着性の悪さや望ましくない化学反応により、直接堆積が失敗することがあります。

これを解決するために、研究者は**中間層**を使用します。例えば、まずチタンカーバイド(TiC)の薄い層を堆積させることで、ダイヤモンド膜が付着するためのより安定した受け入れやすい表面を作り出すことができます。

特性に裏打ちされた応用

この複雑なプロセスの理由は、ダイヤモンドの並外れた特性にあります。これらの膜は、切削工具や耐摩耗部品に極端な硬度と低摩擦(**トライボロジー特性**)を提供します。

さらに、ダイヤモンドは高い**生体適合性**と化学的不活性性を持っているため、体による拒絶反応を防ぐための医療用インプラントのコーティングとして優れています。

目標に合わせた適切な選択

堆積方法の選択は、膜の品質、コスト、特定の用途のバランスを取りながら、目指す結果に完全に依存します。

- **最優先事項が最高の純度と膜品質である場合:** MPCVDは、クリーンでフィラメントがなく、高エネルギーのプラズマ環境のため、多くの場合理想的な選択肢です。

- **最優先事項がスケーラブルな大面積堆積である場合:** HFCVDは堅牢でよく理解されている方法ですが、汚染を避けるために温度の正確な制御が必要です。

- **最優先事項が化学的に反応性の高い材料のコーティングである場合:** 適切な膜の密着性と安定性を確保するために、適切な中間バッファ層を調査し実装する必要があります。

最終的に、成功するダイヤモンド膜の堆積は、ダイヤモンド特有の原子構造の成長を促進するために化学環境を正確に制御することにかかっています。

要約表:

| 方法 | エネルギー源 | 主な利点 | 理想的な用途 |

|---|---|---|---|

| マイクロ波プラズマCVD (MPCVD) | マイクロ波プラズマ | 最高の純度、クリーンなプロセス | 高品質膜、研究 |

| ホットワイヤーCVD (HFCVD) | 高温フィラメント | スケーラブル、大面積堆積 | 工業用コーティング |

| その他の方法 | 火炎、DCプラズマ | ニッチな用途 | 特定の基板または予算のニーズ |

あなたの研究室でダイヤモンドの極端な硬度と生体適合性を活用する準備はできていますか? KINTEKは、先進的な材料堆積のためのラボ機器と消耗品を専門としています。私たちの専門知識は、切削工具、医療機器、研究のいずれであっても、特定の用途に最適なダイヤモンド膜を達成するために、適切なCVD方法とパラメータを選択するのに役立ちます。今すぐ専門家に連絡して、プロジェクトの要件についてご相談ください!

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 真空熱処理焼結ろう付け炉