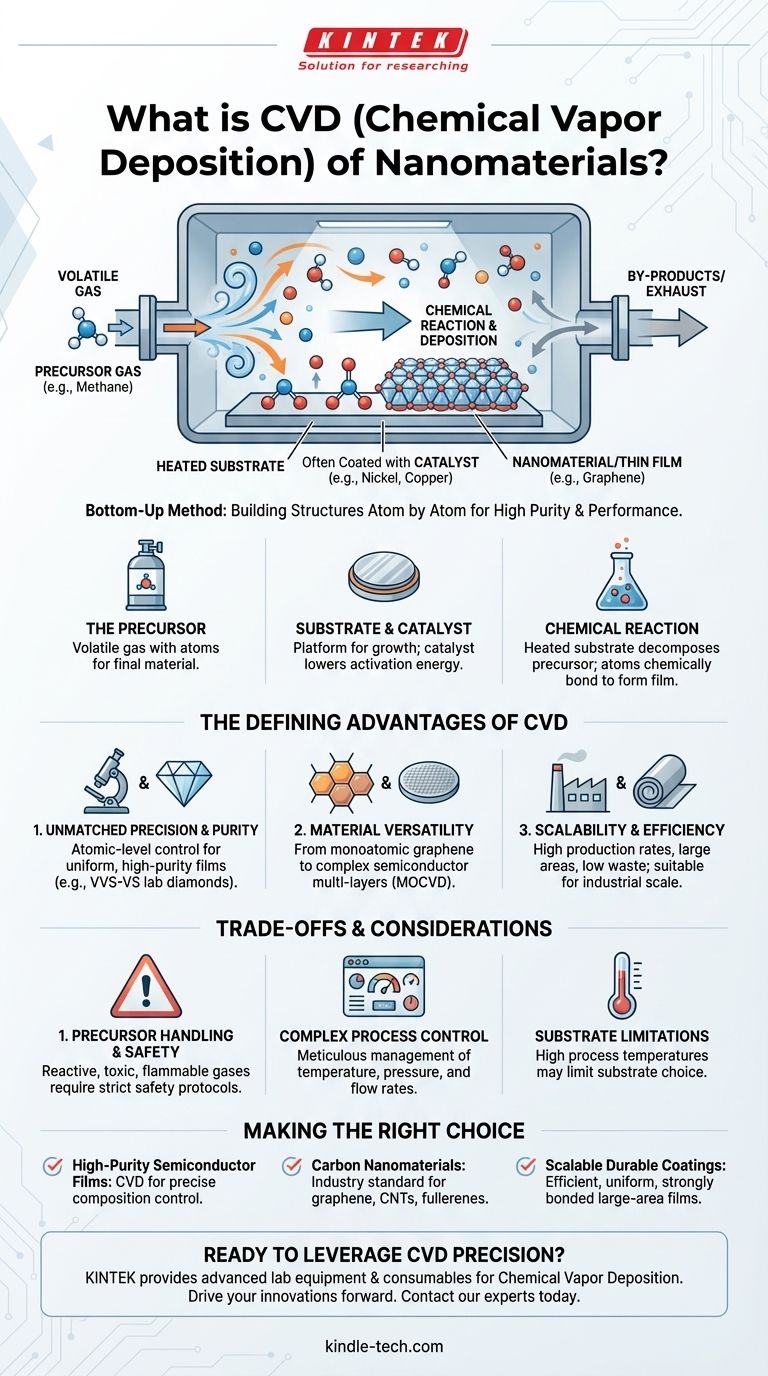

本質的に、化学気相成長法(CVD)は、高純度、高性能のナノ材料および薄膜を作成するための「ボトムアップ」手法です。これは、前駆体として知られるガスをチャンバーに導入し、そこで加熱された物体、すなわち基板の表面上で反応させることによって機能します。この化学反応によりガスが分解され、目的の構造を原子ごとに構築しながら固体材料が堆積します。

CVDの根本的な利点は、制御された化学反応を利用して材料を構築することです。これにより、半導体やカーボンナノ材料などの高度な用途に不可欠な、純度、構造、組成に対する精度レベルが提供されます。

CVDの基本的な仕組み

CVDの力を理解するためには、その核となる3つの構成要素、すなわち前駆体、基板、反応環境を把握することが不可欠です。これらの要素が連携して、原子レベルの精度で材料を構築します。

気体の前駆体

プロセスは、最終材料に必要な原子を含む揮発性のガスである前駆体から始まります。例えば、グラフェン(カーボンナノ材料)を作成するために、メタンなどの炭化水素ガスが前駆体として使用されることがよくあります。

基板と触媒

前駆体ガスは、新しい膜またはナノ構造が成長する材料である基板を含む反応チャンバーに導入されます。多くの場合、基板は化学反応を活性化するために必要なエネルギーを下げる触媒(ニッケルや銅など)でコーティングされています。

化学反応

これは、CVDを純粋な物理的手法と区別する重要なステップです。加熱された基板が前駆体ガスを反応・分解させます。目的の原子は化学的に基板表面に結合し、均一な固体膜を形成します。不要な副生成物は、ガスの流れによってチャンバーから単純に除去されます。

CVDの決定的な利点

CVDは、他の方法では達成が困難な明確な一連の利点があるため、ナノテクノロジーおよび半導体製造における主要な技術です。

比類のない精度と純度

原子レベルでの化学結合を通じて材料を構築するため、CVDは最終製品に対して並外れた制御を提供します。これにより、優れた純度、厚さ、微細構造を持つ高度に均一な膜の作成が可能になります。ラボで育成されたダイヤモンドの場合、これは他の方法で見られる金属介在物がない、高い透明度(VVS-VS)をもたらします。

材料の多様性

CVDプロセスは驚くほど多用途です。グラフェンのような単純な単原子構造から、MOCVD(有機金属化学気相成長法)などの特殊な技術を使用した半導体ウェーハ用の複雑な多層結晶構造まで、幅広い材料を製造するために使用できます。

スケーラビリティと効率

他の多くのナノファブリケーション技術と比較して、CVDはしばしばより高速で効率的です。これは、広い面積にわたって材料を堆積するために使用でき、廃棄物の発生が少ない高い生産速度を提供するため、産業規模の製造に適しています。

トレードオフと考慮事項の理解

どの技術にも課題がないわけではありません。強力ではありますが、CVDを導入するには、成功した結果を確保するためにその操作上の複雑さを明確に理解する必要があります。

前駆体の取り扱いと安全性

CVDで使用される前駆体ガスは、本質的に化学的に反応性があります。多くは有毒、可燃性、または腐食性である可能性があり、厳格な安全手順と特殊な取り扱い装置が必要です。

複雑なプロセス制御

CVD製品の高品質は、細心のプロセス制御の直接的な結果です。温度、圧力、ガス流量、前駆体濃度などの変数を正確に管理して、一貫性のある再現性のある結果を得る必要があります。いずれかの逸脱が最終材料の特性に影響を与える可能性があります。

基板の制限

CVDは多くの基板に使用できますが、化学反応を開始するためにプロセスで高温が必要になることがよくあります。これにより、熱条件に耐えて劣化したり反ったりしない材料に基板の選択が限定される可能性があります。

目標に合った適切な選択をする

合成方法の選択は、最終目標に完全に依存します。精度と化学的純度が譲れない場合、CVDは最良の選択肢です。

- 高純度の半導体膜が主な焦点である場合: CVDは、原子レベルで膜の組成と微細構造を制御できるため、優れた選択肢です。

- カーボンナノ材料の合成が主な焦点である場合: この方法は、グラフェン、カーボンナノチューブ(CNT)、フラーレンなどの構造を一貫して成長させるための業界標準です。

- 耐久性のあるコーティングのスケールアップ生産が主な焦点である場合: CVDの効率性と、広い面積にわたって均一で強固に結合した膜を堆積できる能力は、製造に理想的です。

結局のところ、CVDを習得することは、制御された化学を利用して、原子から材料の未来を構築することなのです。

要約表:

| 重要な側面 | 説明 |

|---|---|

| 基本原理 | 気体の前駆体から化学反応を用いて固体材料を原子ごとに堆積させる「ボトムアップ」手法。 |

| 主な利点 | 材料の純度、構造、組成に対する比類のない精度と制御。 |

| 一般的な用途 | 半導体ウェーハ、グラフェン、カーボンナノチューブ(CNT)、ラボ育成ダイヤモンド、耐久性コーティング。 |

| 主な考慮事項 | 温度、圧力、ガス流量の正確な制御が必要。多くの場合、高温と特殊な前駆体取り扱いを伴う。 |

研究または生産のためにCVDの精度を活用する準備はできていますか? KINTEKは、化学気相成長法を習得するために必要な高度なラボ機器と消耗品の提供を専門としています。次世代の半導体を開発する場合でも、カーボンナノ材料を合成する場合でも、高性能コーティングを作成する場合でも、当社の専門知識は、一貫した高品質の結果を達成するのに役立ちます。お客様の特定のラボのニーズについてご相談し、イノベーションを前進させるために、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 真空熱処理焼結ろう付け炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 熱処理・焼結用600T真空誘導熱プレス炉