その核心において、化学気相成長法(CVD)は、気体源から基板上に高品質な固体薄膜を生成するために使用されるプロセスです。「常圧」のバリアントであるAPCVDは、このプロセスを通常の周囲圧力下のチャンバーで行うため、高価で複雑な真空システムを必要としません。プロセス全体は、加熱された表面での化学反応に依存して、目的の材料を成膜します。

把握すべき中心的な概念は、APCVDが多用途でしばしば高速な成膜方法であるということです。その主なトレードオフは、よりシンプルな装置、低コスト、およびより速い生産速度という大きな利点のために、真空ベースの方法の超高純度を犠牲にすることです。

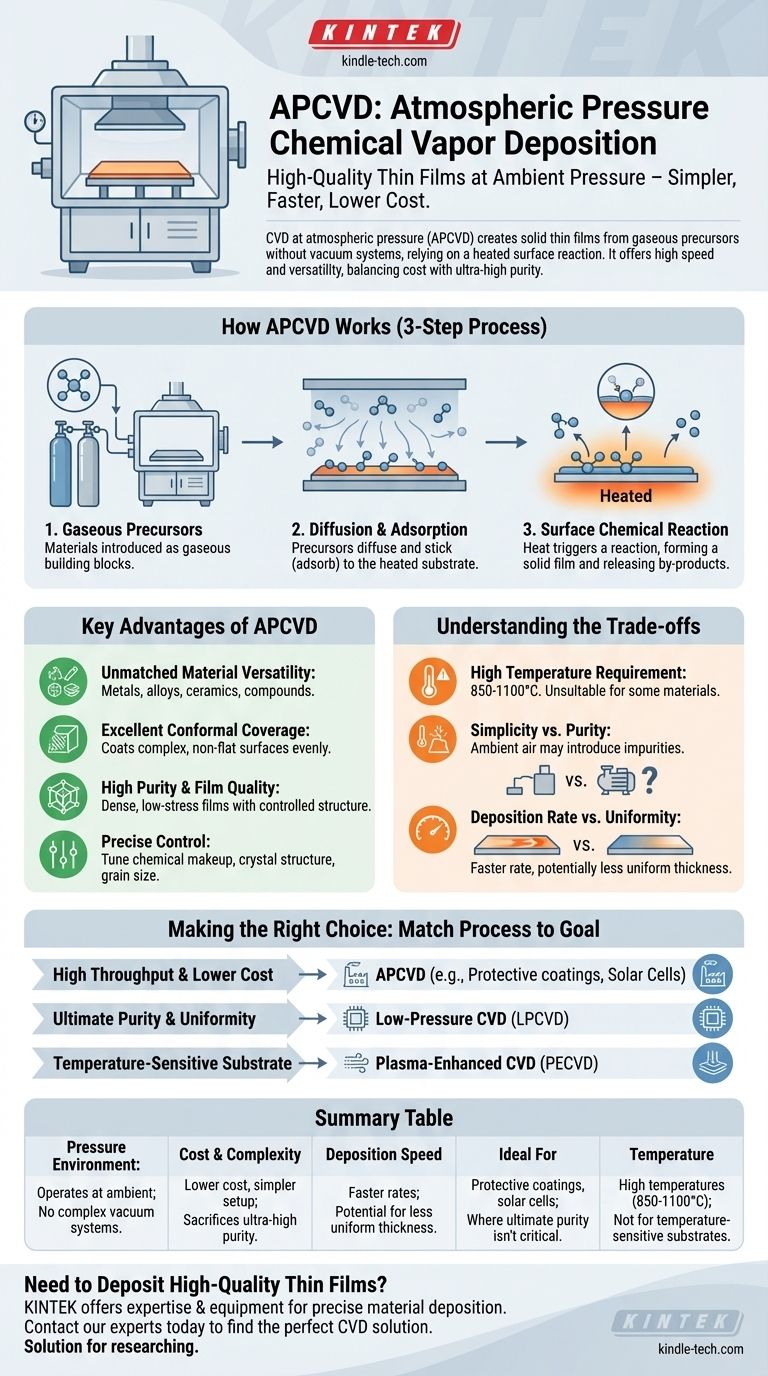

CVDプロセスが根本的にどのように機能するか

APCVDを理解するためには、まずCVDプロセスの基本的なステップを理解する必要があります。操作全体は、微視的なレベルで連続して発生する3つの重要な段階に分解できます。

気体前駆体

まず、最終的な膜を形成するすべての材料は、前駆体として気体で反応チャンバーに導入されます。これらの気体は最終的なコーティングの構成要素です。

拡散と吸着

前駆体ガスはチャンバー内を拡散し、対象物、つまり基板の表面全体に広がります。そこに到達すると、ガス分子は吸着と呼ばれるプロセスで加熱された基板に物理的に付着します。

表面化学反応

これが重要なステップです。基板の熱は、吸着したガス分子の化学反応または分解を引き起こすのに必要なエネルギーを提供します。この反応により、基板上に目的の材料の固体で緻密な膜が形成され、他の気体副生成物が放出され、その後排出されます。

化学気相成長法の主な利点

CVDは、その強力な能力のために、常圧バリアントを含め、広く使用されている産業プロセスです。他の方法では達成が難しい程度の制御と多用途性を提供します。

比類のない材料の多様性

このプロセスは、1種類の材料に限定されません。金属、多成分合金、複雑なセラミックまたは複合層を含む、広範囲の膜を成膜するために使用できます。

優れたコンフォーマルカバレッジ

成膜が気相から行われるため、複雑で平坦でない表面にも均一に膜を形成できます。この「巻き込み」能力は、複雑な部品のコーティングにとって非常に重要です。

高純度と膜品質

CVD膜は、その高い純度、良好な緻密性、および低い残留応力で知られています。プロセスを注意深く制御することで、優れた結晶化と構造を持つ膜を製造することが可能です。

膜特性の精密な制御

技術者は結果を細かく調整できます。温度、ガス流量、組成などのパラメータを調整することで、最終的なコーティングの化学組成、結晶構造、および粒径を正確に制御できます。

APCVDのトレードオフを理解する

強力である一方で、このプロセスには限界がないわけではありません。これらのトレードオフを理解することは、特定のアプリケーションにとってそれが正しい選択であるかどうかを判断する上で重要です。

高温要件

従来のCVDの大きな制限は、しばしば850〜1100°Cという高い反応温度です。特定のプラスチックや低融点金属など、多くの基板材料はこの熱に耐えることができません。

シンプルさ vs. 純度

常圧で動作するということは、高真空環境を必要としないため、装置がはるかにシンプルで安価であることを意味します。しかし、チャンバー内に周囲の空気(窒素、酸素など)が存在すると、膜に不純物が混入する可能性があり、これは高度な半導体のような非常に敏感なアプリケーションでは許容できない場合があります。

成膜速度 vs. 均一性

常圧では前駆体ガスの濃度が高いため、通常はより速い成膜速度が得られ、これは高スループット製造に優れています。欠点は、これにより、より制御された低圧環境での遅い成膜と比較して、膜厚の均一性が低下する可能性があることです。

目標に合った適切な選択をする

正しい成膜方法を選択するには、プロセスの能力をプロジェクトの最も重要な結果と一致させる必要があります。

- 高スループットと低コストが主な焦点である場合:APCVDは、保護コーティングや太陽電池製造など、究極の純度が主要な懸念事項ではないアプリケーションに最適な選択肢です。

- 究極の膜純度と均一性が主な焦点である場合:汚染物質と膜の一貫性に対する優れた制御を提供する低圧CVD(LPCVD)のような真空ベースの方法を検討する必要があります。

- 基板が温度に敏感な場合:標準的な高温APCVDは不適切です。この場合、プラズマ強化CVD(PECVD)のような低温代替品を検討する必要があります。

これらの核となる原則を理解することで、特定の材料とアプリケーションのニーズに合った適切な成膜技術を選択できます。

要約表:

| 側面 | APCVDの利点 | 考慮事項 |

|---|---|---|

| 圧力環境 | 常圧で動作 | 複雑な真空システムが不要 |

| コストと複雑さ | 装置コストが低く、セットアップがシンプル | 真空法の超高純度を犠牲にする |

| 成膜速度 | 成膜速度が速い | 膜厚の均一性が低下する可能性 |

| 理想的な用途 | 保護コーティング、太陽電池 | 究極の純度が重要でない用途 |

| 温度 | 高温(850-1100°C)が必要 | 温度に敏感な基板には不向き |

高品質の薄膜を成膜する必要がありますか?

適切な化学気相成長法を選択することは、プロジェクトの成功にとって非常に重要です。高スループット生産をAPCVDで行うことが優先事項であろうと、低圧システムの究極の純度が優先事項であろうと、KINTEKはあなたの研究室の特定のニーズを満たす専門知識と設備を持っています。

あなたのアプリケーションについて話し合いましょう。私たちは、精密な材料成膜のための実験装置と消耗品の提供を専門としています。

今すぐ当社の専門家にお問い合わせください。あなたの研究または生産目標に最適なCVDソリューションを見つけます。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 1700℃ 真空雰囲気炉 窒素不活性雰囲気炉

- 1400℃ 窒素・不活性ガス雰囲気制御炉