その核心において、カーボンナノチューブの化学気相成長法(CVD)は、炭素を豊富に含むガスを炉内で加熱するボトムアップ製造プロセスです。このガスは微細な金属触媒粒子上で分解し、放出された炭素原子が自己組織化して中空の円筒形ナノチューブ構造を形成します。この方法は、アーク放電やレーザーアブレーションのような古い技術よりもはるかにスケーラブルで制御可能であるため、工業標準となっています。

化学気相成長法は、カーボンナノチューブを製造する単なる一つの方法ではありません。それは、カーボンナノチューブを実験室での珍品から商業的に実行可能な材料へと移行させた基盤技術です。その価値は、他のどの方法も匹敵できない規模とコストで精密な構造制御を提供することにあります。

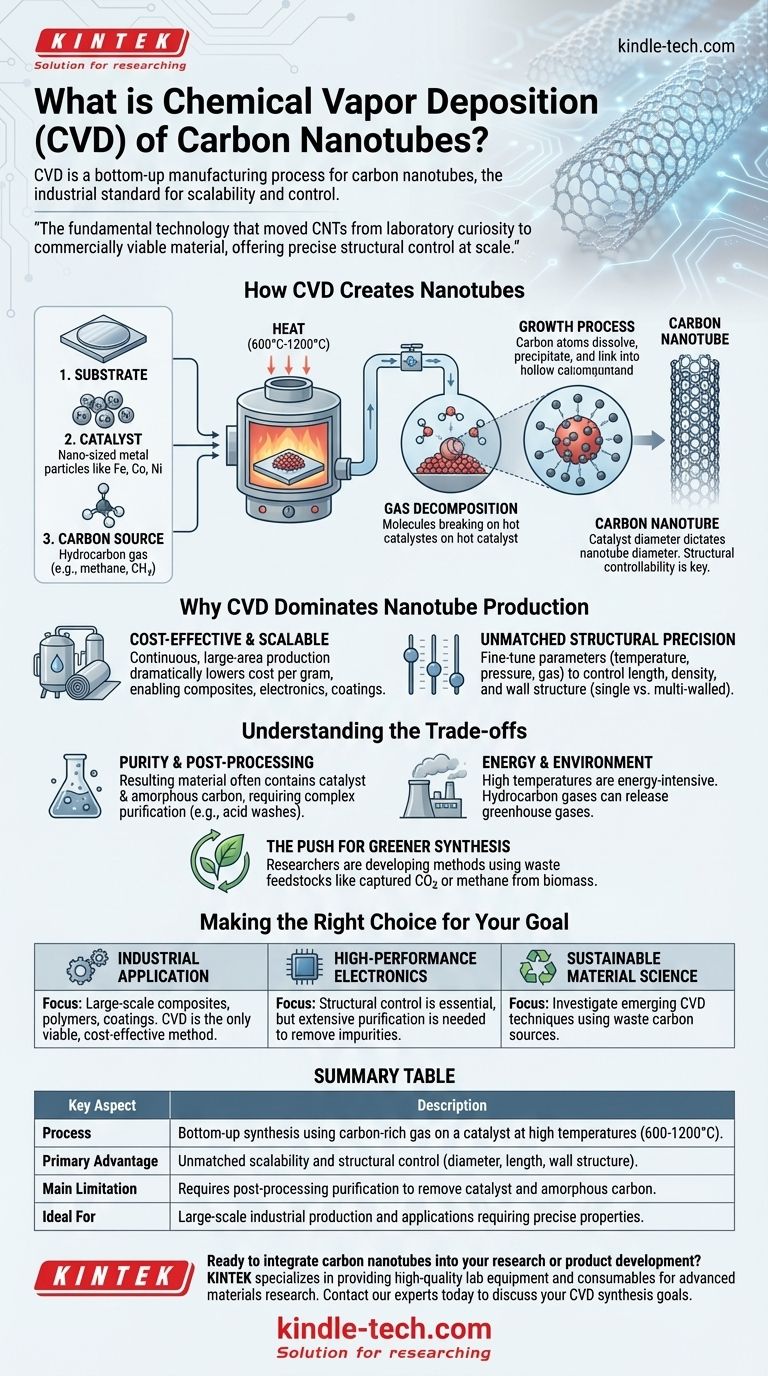

化学気相成長法がナノチューブを生成する方法

大まかに言えば、このプロセスは、冷たい表面で蒸気が水に凝縮するのと似ています。しかし、CVDでは、化学反応によって気体から固体炭素原子が堆積します。

主要な構成要素

合成には、高温反応器内で連携して機能する3つの主要な要素が必要です。

- 基板:これは、反応が起こるための安定した表面を提供する、通常はシリコンまたは石英の基材です。

- 触媒:これらは、鉄、コバルト、ニッケルなどの金属のナノサイズの粒子です。触媒は、ナノチューブの成長が始まる重要な核生成点です。

- 炭素源:これは、反応器に流入する炭化水素ガス(メタン、アセチレン、エチレンなど)です。炭素原子の「原料」として機能します。

成長プロセス:熱反応

プロセスは制御された順序で展開されます。まず、触媒ナノ粒子でコーティングされた基板が、通常600°Cから1200°Cの高温に加熱されます。

次に、炭素源ガスが反応器に導入されます。強烈な熱により、ガス分子は高温の触媒粒子の表面で分解します。

最後に、解放された炭素原子は触媒粒子に溶解し、そこから析出して、カーボンナノチューブの特徴的な六角形パターンで結合し、土から草が生えるように上向きに成長します。

触媒が制御の鍵である理由

このプロセスは、触媒が単なる開始剤ではなく、テンプレートであるため、より正確には触媒化学気相成長法(CCVD)と呼ばれます。

触媒ナノ粒子の直径は、結果として生じるナノチューブの直径を直接決定します。成長が始まる前にこれらの触媒粒子のサイズを慎重に設計することで、製造業者は特定の均一な直径を持つナノチューブを製造できます。このレベルの「構造制御性」はCVDに固有のものであり、予測可能な電子的および機械的特性を持つ材料を作成するために不可欠です。

CVDがナノチューブ生産を支配する理由

レーザーアブレーションやアーク放電のような古い方法(高強度のエネルギーで純粋なグラファイトを気化させる方法)は、小規模な研究には効果的ですが、大量生産には実用的ではありません。CVDは規模の問題を解決しました。

費用対効果とスケーラビリティ

CVDは、その前身と比較して、より連続的でエネルギー消費の少ないプロセスです。大規模な基板をコーティングしたり、大型反応器で連続的に稼働させたりすることができ、ナノチューブ1グラムあたりのコストを劇的に削減し、複合材料、電子機器、コーティングでの使用を可能にします。

比類のない構造精度

直径の制御に加えて、オペレーターは温度、圧力、ガス組成などの他のCVDパラメータを微調整して、ナノチューブの長さ、密度、さらには壁構造(単層 vs 多層)に影響を与えることができます。これにより、CVDは、特定のナノチューブ特性を必要とするあらゆるアプリケーションにとって最適な方法となります。

トレードオフの理解

CVDプロセスは、その優位性にもかかわらず、完璧ではありません。その限界を理解することは、実用的なアプリケーションにとって非常に重要です。

純度と後処理

得られるナノチューブ材料は、目的のナノチューブだけでなく、残存する触媒粒子や望ましくない非晶質「アモルファスカーボン」を含む混合物であることがよくあります。これらの不純物は、酸洗浄のような複雑な後処理工程で除去する必要があり、これによりコストと複雑さが増します。

エネルギー消費と環境への影響

CVDに必要な高温は、かなりの量のエネルギーを消費します。さらに、炭化水素原料ガスの使用は、プロセスが温室効果ガスを放出する可能性があることを意味します。この合成段階は、カーボンナノチューブの潜在的な生態毒性および環境フットプリントの主な原因です。

よりグリーンな合成への推進

これらの環境問題に対処するため、研究者たちは「グリーン」または廃棄物原料を使用するCVD方法を積極的に開発しています。これには、捕捉された二酸化炭素(CO2)やバイオマスから生成されたメタンを炭素源として使用する先駆的な技術が含まれており、ナノチューブ生産をより持続可能にすることを目指しています。

目標に応じた適切な選択

あなたのアプリケーションは、CVDプロセスとその出力をどのように見るべきかを決定します。

- 大規模な工業用途が主な焦点である場合:CVDは、複合材料、ポリマー、またはコーティングに必要な量のCNTを費用対効果の高い方法で生産するための唯一の実行可能な方法です。

- 高性能電子機器が主な焦点である場合:CVDの構造制御は不可欠ですが、デバイスの性能を妨げる可能性のある金属触媒不純物を除去するための広範な精製が必要であることを考慮に入れる必要があります。

- 持続可能な材料科学が主な焦点である場合:捕捉されたCO2や熱分解メタンなどの廃棄炭素源を利用する新しいCVD技術を調査し、環境目標に合致させ、ライフサイクルへの影響を低減してください。

CVDの原理を理解することは、将来のイノベーションのためにカーボンナノチューブの驚くべき特性を活用するための第一歩です。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 高温(600-1200°C)で触媒上の炭素を豊富に含むガスを使用するボトムアップ合成。 |

| 主な利点 | 古い方法と比較して、比類のないスケーラビリティと構造制御(直径、長さ、壁構造)。 |

| 主な制限 | 触媒粒子とアモルファスカーボン不純物を除去するための後処理精製が必要。 |

| 理想的な用途 | 大規模な工業生産(複合材料、コーティング)および精密なナノチューブ特性を必要とするアプリケーション。 |

カーボンナノチューブを研究または製品開発に統合する準備はできていますか?

CVDによるカーボンナノチューブの制御された合成は、その可能性を解き放つ鍵です。KINTEKは、触媒調製や反応器システムを含む、高度な材料研究に必要な高品質の実験装置と消耗品の提供を専門としています。

今すぐ当社の専門家にお問い合わせください。当社のソリューションが、初期研究からスケーラブルな生産まで、お客様の特定のカーボンナノチューブ合成目標をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 熱処理・焼結用600T真空誘導熱プレス炉

よくある質問

- CVDダイヤモンドとHPHTダイヤモンドの違いを説明できますか?最適なラボグロウンダイヤモンドを選ぶためのガイド

- イオンビームスパッタリング成膜技術とは?優れた薄膜品質と精度を実現

- 半導体における薄膜プロセスとは何ですか?原子層ずつマイクロチップを構築する

- 結晶成長における気相成長法とは何ですか?比類ない純度と精度を実現

- 半導体産業における成膜システムとは?現代のマイクロチップのマスタービルダー

- 物理気相成長(PVD)の特性とは何ですか?高精度薄膜コーティングガイド

- 化学気相成長法によるバルクZnS材料の製造において、CVD成膜炉の主な機能は何ですか?

- CVDの誘導加熱システムにおける誘導コイルは、なぜ一般的に銅管で作られ、水冷されているのですか?