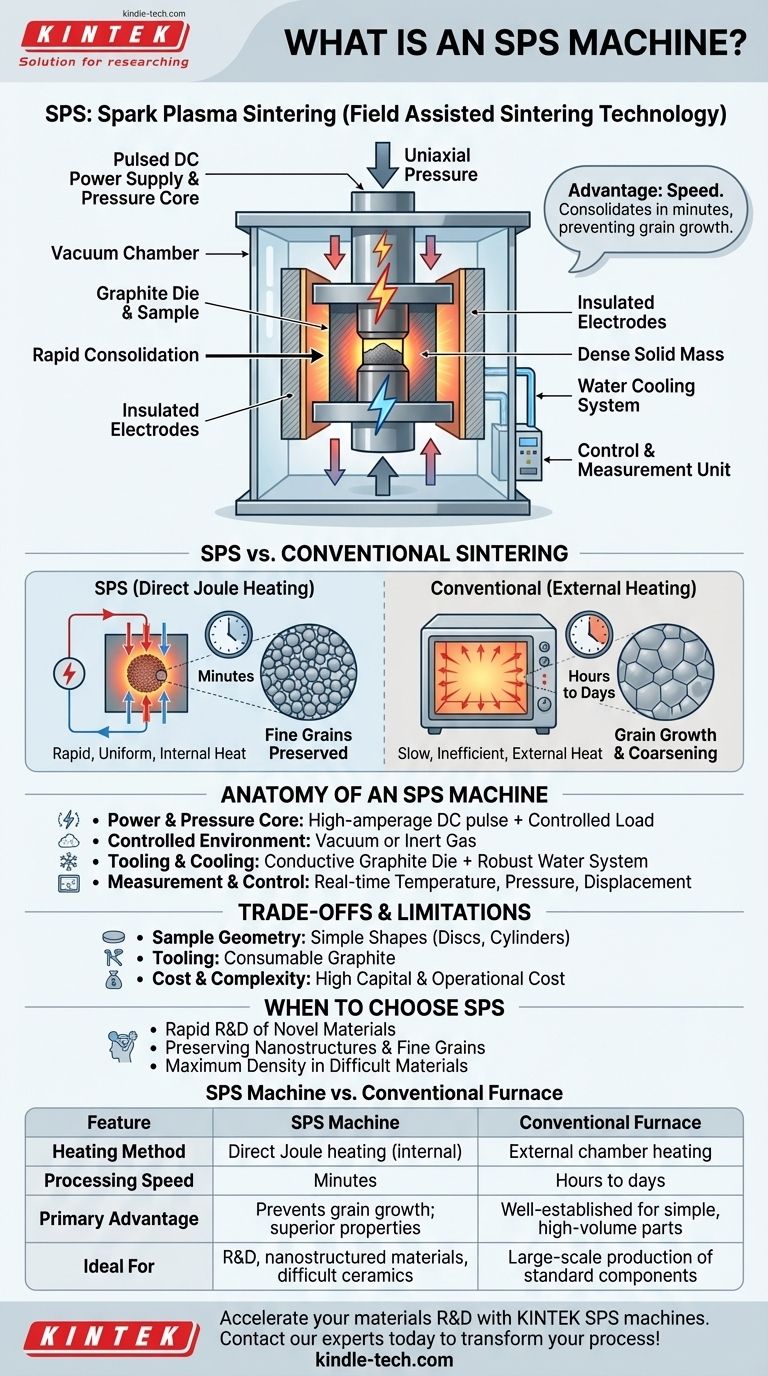

SPS装置は、その核心において、材料加工に使用される非常に高度な炉です。この頭字語はSpark Plasma Sintering(放電プラズマ焼結)の略ですが、この技術はField Assisted Sintering Technology(FAST)としても知られています。強力なパルス直流電流と一軸圧力を組み合わせて、粉末を迅速に緻密な固体塊に固化させます。外側から加熱する従来の炉とは異なり、SPS装置は導電性の金型と材料自体に直接電流を流すことで、信じられないほど高い加熱速度を実現します。

SPS装置の最大の利点はその速度です。材料を数時間ではなく数分で固化させることで、より遅い高温法につきものの望ましくない結晶粒成長を防ぎ、従来では達成が困難であった優れた特性を持つ先進材料の作成を可能にします。

SPSが従来の焼結と根本的に異なる点

SPS装置の価値を理解するためには、数十年にわたる標準であった従来の焼結炉との違いを比較することが不可欠です。その違いは、材料へのエネルギー供給方法にあります。

直接ジュール加熱の原理

従来の炉はオーブンのように機能し、放射または対流によって炉内をゆっくりと加熱します。このプロセスは非効率的で時間がかかります。

SPS装置はジュール加熱を使用します。サンプルとそのグラファイト金型は電気回路の一部となります。高アンペア電流がそれらを通過すると、それら自身の電気抵抗により、内部からほぼ瞬時に均一に加熱されます。

一軸圧力の役割

サンプルが加熱されている間、SPS装置は電極を介して一定の機械的圧力を加えます。この力は粒子再配列と塑性変形を助け、気孔率を押し出し、緻密化プロセスを大幅に加速します。

「放電プラズマ」効果

この名称は、粉末粒子間の隙間で電気放電(スパーク)が発生するという理論上の現象に由来します。これにより、局所的なプラズマが生成され、粒子表面の汚染物質(酸化物など)が除去され、材料の結合と緻密化がさらに促進されると考えられています。

一般的なSPS装置の構造

設計は様々ですが、すべてのSPS装置は、焼結環境を精密に制御するために連携して機能するいくつかのコアシステムを中心に構築されています。

電力と圧力のコア

これが装置の心臓部です。数千アンペアの電流を供給できる高アンペアDCパルス電源と、サンプルに制御された負荷をかける油圧または電動の圧力システムで構成されています。

制御された環境

プロセス全体は真空チャンバー内で行われます。空気を除去することは、極めて高い温度でサンプルとグラファイト工具が酸化したり燃焼したりするのを防ぐために重要です。チャンバーはアルゴンなどの不活性ガスで再充填することもできます。

工具と冷却システム

粉末材料はグラファイトダイセット(金型と2つのパンチ)に装填されます。グラファイトは電気伝導性があり、非常に高い温度に耐えられるため使用されます。堅牢な水冷システムは、チャンバー、電極、およびその他の機械部品を保護するために不可欠です。

測定および制御ユニット

SPSは精密なプロセスです。洗練されたセンサーが、温度(高温計を介して)、印加される圧力、およびサンプルの収縮またはリアルタイムでの緻密化を示すパンチの変位を含む主要なパラメーターを常に監視および制御します。

トレードオフと限界の理解

強力ではありますが、SPS技術は万能な解決策ではありません。その独自のメカニズムには、理解することが重要な特定の制約が伴います。

サンプルの形状とサイズ

一軸圧力の使用は、一般的にSPSを、ディスク、円筒、正方形などの比較的単純な形状の部品の製造に限定します。複雑な三次元形状の作成は非常に困難です。

材料と工具の制約

標準的なプロセスは、電気伝導性のグラファイト金型に依存しています。非常に絶縁性の高いセラミックスの焼結はより困難であり、場合によっては代替の工具設定が必要になります。さらに、グラファイト工具は消耗品であり、特に極端な温度と圧力下では使用ごとに劣化するため、運用コストが増加します。

コストと複雑さ

SPS装置は特殊な高出力機器です。標準的な工業炉よりも大幅に高い設備投資と、より大きな運用上の複雑さを伴います。

SPS装置を選択すべき場合

適切な固化技術の選択は、材料の目標、生産量、および予算に完全に依存します。SPSは特定の高価値アプリケーションで優れています。

- 新規材料の迅速なR&Dが主な焦点である場合:SPSプロセスの速度は、新しい組成を迅速に繰り返し、数時間で特性試験片を作成するのに比類がありません。

- ナノ構造や微細な結晶粒の維持が主な焦点である場合:SPSの極めて短い処理時間と低い焼結温度は、多くの先進材料を弱める結晶粒成長を防ぐために重要です。

- 焼結困難な材料で最大密度を達成することが主な焦点である場合:SPS装置における直接加熱と圧力の組み合わせは、他の方法では達成できない材料(耐火金属や特定のセラミックスなど)で理論密度を達成することがよくあります。

- 単純な部品の大量生産が主な焦点である場合:多くのアプリケーションでは、プレス焼結や熱間プレスのような従来のより遅い方法の方が、大規模生産において費用対効果が高い場合があります。

最終的に、SPS装置は材料工学のための変革的なツールであり、時間、温度、圧力のダイナミクスを根本的に変えることで、次世代材料の開発を可能にします。

要約表:

| 特徴 | SPS装置 | 従来の炉 |

|---|---|---|

| 加熱方法 | 直接ジュール加熱(内部) | 外部チャンバー加熱 |

| 処理速度 | 数分 | 数時間から数日 |

| 主な利点 | 結晶粒成長防止;優れた材料特性 | シンプルで大量生産部品向けに確立済み |

| 理想的な用途 | R&D、ナノ構造材料、焼結困難なセラミックス | 標準部品の大量生産 |

放電プラズマ焼結の精度で材料R&Dを加速する準備はできていますか?

KINTEKは、優れた特性を持つ次世代材料の開発を支援するため、SPS装置を含む高度なラボ機器を専門としています。当社の専門知識により、迅速なプロトタイピングから困難な材料での最大密度達成まで、お客様の特定のラボニーズに最適なソリューションを確実に提供します。

今すぐ当社の専門家にご連絡ください SPS装置がお客様の研究開発プロセスをどのように変革できるかについてご相談ください!

ビジュアルガイド

関連製品

よくある質問

- 実験室用真空ホットプレス炉は、相乗制御によってZrB2-SiCの緻密化をどのように達成しますか?

- 真空熱間プレス炉の主な機能は何ですか?SiC繊維強化複合材の製造をマスターする

- C-SiC-B4C複合材料における真空熱間プレスで1750~1900℃が持つ重要性とは?インサイチュ反応をマスターする

- SiC/Cu真空熱間プレスにおいて精密な温度制御が必要な理由とは?Cu9Si界面相の制御

- 電場アシスト焼結の利点は何ですか?より速く、より低温での材料の固化を実現します

- 熱間等方圧接(HIP)にはどのような材料が使用されますか?ガスと処理される部品に関するガイド

- Ti2AlAlNb/TA15複合材の製造における真空熱間プレス炉の役割とは?シームレスな拡散接合を実現する

- パルスプラズマ焼結法とは何ですか?迅速かつ高密度な材料の固化を実現