熱蒸着の典型的な例は、自動車のヘッドライトアセンブリ内部に薄く、高い反射性を持つ金属層を作成するために使用されるプロセスです。真空チャンバー内で、小さなアルミニウム片が蒸発するまで加熱され、生成されたアルミニウム蒸気は直線的に移動し、プラスチック製ヘッドライトハウジングの内面にコーティングされ、輝くミラー仕上げを形成します。この同じ基本的なプロセスは、数え切れないほどの他のアプリケーションにも使用されています。

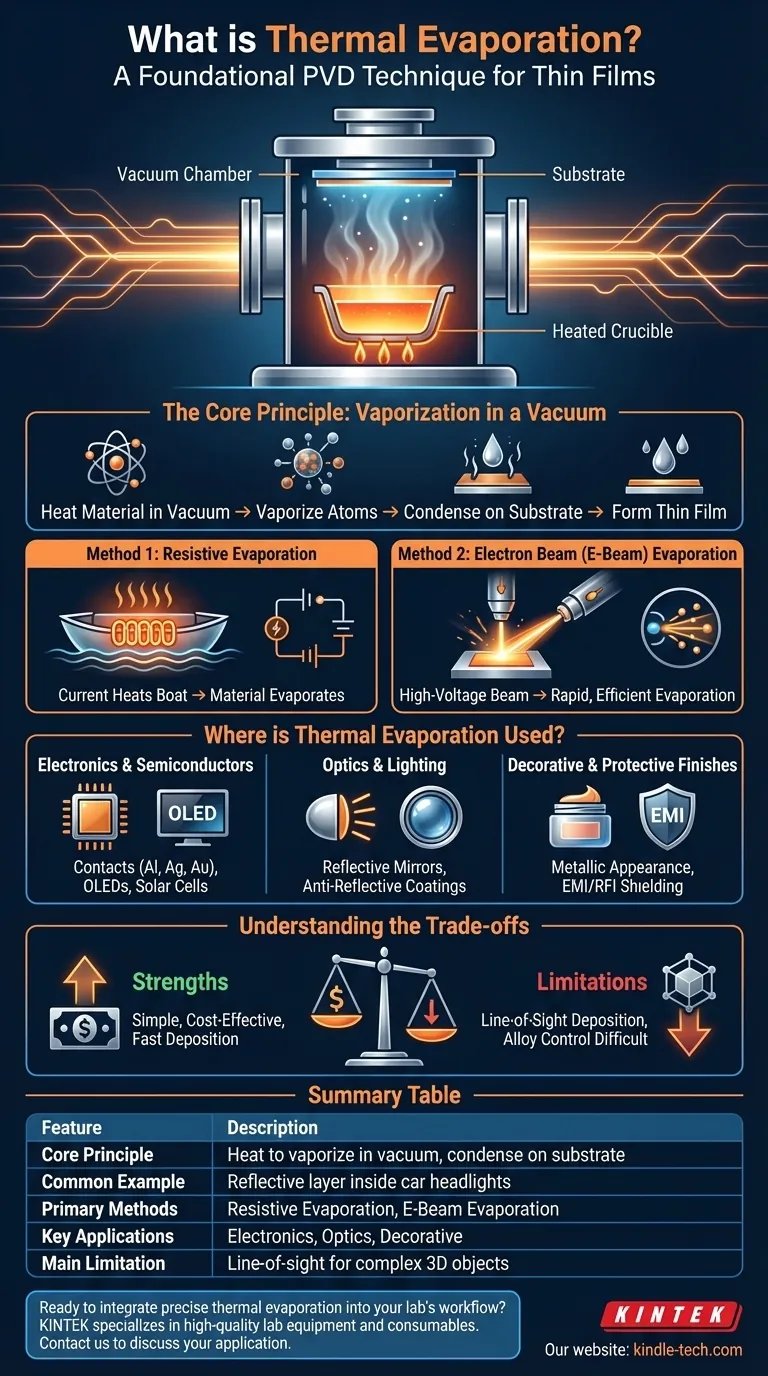

熱蒸着は単一のアプリケーションではなく、基礎的な製造技術です。これは、高真空中で材料を蒸気化するまで加熱し、その後、その蒸気をターゲット表面に凝縮させて、非常に薄く高純度の膜を形成するプロセスです。

熱蒸着の仕組み:固体から薄膜へ

その核となる熱蒸着は、物理気相成長(PVD)プロセスです。これは、材料を原子ごとにソースから基板へ正確に転送します。

核心原理:真空中の気化

プロセス全体は高真空チャンバー内で行われます。アルミニウムや金などのペレット状のソース材料は、原子が蒸発してガスになるのに十分なエネルギーを得るまで加熱されます。

これらの気化した原子は、真空を妨げられることなく移動し、基板として知られるより冷たい表面に衝突します。接触すると、それらは急速に冷却、凝縮し、基板に付着して均一な薄膜を形成します。

方法1:抵抗加熱蒸着

これは最も単純で一般的な方法です。ソース材料は、タングステンなどの非常に高い融点を持つ材料で作られた小さな容器または「ボート」に置かれます。

電流がボートを通過すると、その電気抵抗により加熱されます。この熱がソース材料に伝達され、蒸発を引き起こします。

方法2:電子ビーム(E-Beam)蒸着

蒸発に非常に高い温度を必要とする材料には、E-beam蒸着が使用されます。高電圧の電子ビームが生成され、磁気的に誘導されてソース材料に直接衝突します。

この集束されたエネルギー伝達は信じられないほど効率的で、材料上の小さな点を数千度まで加熱し、加熱要素からの汚染を最小限に抑えながら急速な蒸発を引き起こします。

熱蒸着はどこで使われているのか?

精密で超薄い層を作成する能力は、この技術を数多くの産業で不可欠なものにしています。

電子機器と半導体

熱蒸着はマイクロファブリケーションの基礎です。集積回路上の電気接点や相互接続を形成する金属(アルミニウム、銀、金など)の薄層を堆積させるために使用されます。また、特定の薄膜がデバイス性能を決定するOLEDディスプレイや太陽電池の製造にも不可欠です。

光学と照明

自動車のヘッドライト以外にも、このプロセスは望遠鏡やレーザーに使用されるミラー用の高反射コーティングを作成するために使用されます。また、フッ化マグネシウムなどの材料を堆積させることで、レンズに反射防止コーティングを施すこともできます。

装飾および保護仕上げ

化粧品パッケージや消費者向け商品のロゴなど、プラスチック製品の多くの光沢のある「クロムのような」仕上げは、熱蒸着を使用して作成されます。これにより、固形金属の重さやコストなしで金属的な外観が得られます。また、敏感な電子機器のEMI/RFIシールドを提供する膜を堆積させるためにも使用されます。

トレードオフを理解する

強力である一方で、熱蒸着には、その理想的な使用事例を定義する特定の長所と短所があります。

長所:シンプルさと費用対効果

他の堆積方法と比較して、抵抗加熱蒸着システムは比較的シンプルで、運用コストが低く、材料を迅速に堆積させることができます。これにより、シンプルなコーティングの大量生産に理想的です。

限界:直線的な堆積

蒸気原子はソースから直線的に移動するため、複雑な三次元オブジェクトの「裏側」や影になった領域をコーティングすることはできません。これにより、非平面表面に均一なコーティングを施すことは困難です。

限界:材料および合金の制御

E-beamは高温材料を扱うことができますが、正確な合金を堆積させることは困難な場合があります。合金の構成要素が異なる蒸発温度を持つ場合、一方が他方よりも速く気化し、最終的な膜の組成が変化する可能性があります。

目標に合った適切な選択をする

適切な堆積技術の選択は、材料、基板、および望ましい結果によって完全に異なります。

- 費用対効果の高い金属接点やシンプルな反射層が主な焦点である場合:アルミニウムや銀などの材料の抵抗加熱蒸着は、理想的で効率的な選択肢です。

- OLEDのような高度な電子機器用の高純度膜の堆積が主な焦点である場合:E-beamまたは抵抗加熱蒸着が不可欠であり、各層の特定の材料特性に基づいて選択されます。

- 複雑な3Dオブジェクトを均一にコーティングすることが主な焦点である場合:同じ直線的な制限がないスパッタリングのような代替PVD方法を検討する必要があります。

熱蒸着の原理を理解することで、スマートフォン画面から高度な航空宇宙部品まで、私たちが日常的に使用するデバイスにおけるその重要な役割を認識することができます。

まとめ表:

| 特徴 | 説明 |

|---|---|

| 核心原理 | 真空中で材料を加熱し、気化させて基板上に凝縮させる。 |

| 一般的な例 | 自動車のヘッドライトアセンブリ内部に反射性のアルミニウム層を適用する。 |

| 主な方法 | 抵抗加熱蒸着、電子ビーム(E-Beam)蒸着。 |

| 主要な用途 | 半導体接点、OLEDディスプレイ、光学コーティング、装飾仕上げ。 |

| 主な制限 | 直線的な堆積のため、複雑な3Dオブジェクトを均一にコーティングすることが難しい。 |

研究室のワークフローに精密な熱蒸着を統合する準備はできていますか?

KINTEKは、薄膜堆積のあらゆるニーズに対応する高品質の実験装置と消耗品を専門としています。高度な電子機器、光学コーティング、または特殊な表面仕上げを開発している場合でも、当社の専門知識と信頼性の高い製品は、高純度で一貫した結果を保証します。

お客様の特定のアプリケーションについてご相談いただき、KINTEKがお客様の研究室の成功をどのようにサポートできるかを発見するために、今すぐお問い合わせください。

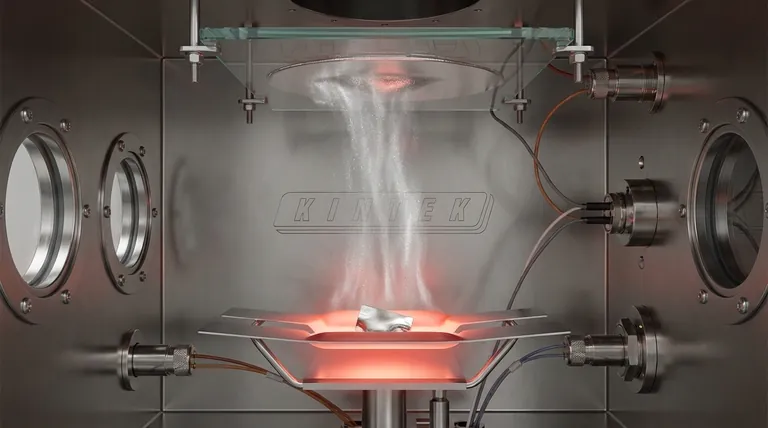

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 半球底タングステンモリブデン蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン