PVDプロセスの明確な例はスパッタリング成膜です。 この技術では、「ターゲット」として知られるコーティング材料の固体ブロックを真空チャンバー内に配置します。通常、アルゴンなどの不活性ガスからの高エネルギーイオンがこのターゲットに照射され、微視的なサンドブラスターのように機能します。この衝突は、ターゲットの表面から個々の原子を叩き出すのに十分なエネルギーがあり、それらの原子は真空を通過し、コーティングされる物体上に堆積して、薄く均一な膜を形成します。

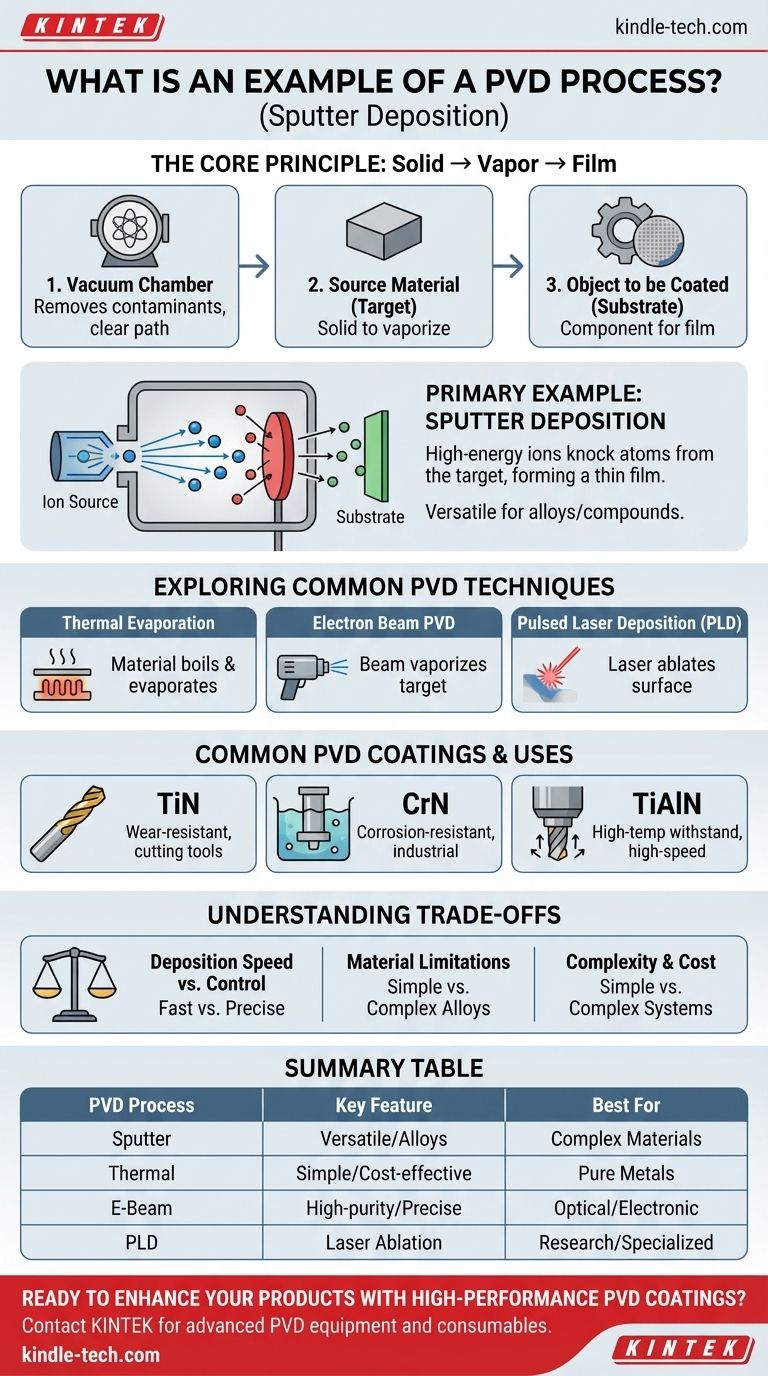

すべての物理気相成長(PVD)プロセスは、核となる原理を共有しています。それは、固体源材料が真空中で気化され、原子ごとに輸送され、その後基板上に凝縮されて高性能コーティングを形成するということです。気化の特定の方法が、これらの技術を区別するものです。

PVDの核となる原理:固体から蒸気へ、そして膜へ

あらゆるPVDプロセスを理解するためには、特定の技術に関係なく、常に存在する3つの基本的な構成要素を認識することが不可欠です。

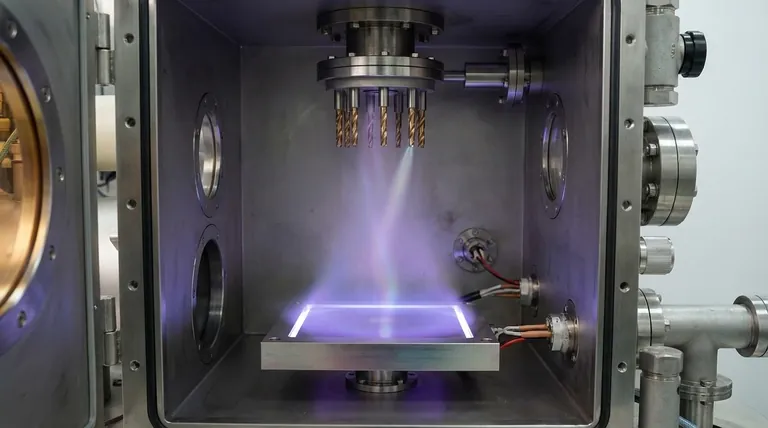

真空チャンバー

すべてのPVDプロセスは高真空環境下で行われます。これは、気化された材料と反応してコーティングの品質を損なう可能性のある空気やその他の汚染物質を除去するために極めて重要です。

また、真空は気化された原子が材料源からコーティングされる物体まで、妨げられることのない明確な経路を持つことを保証します。

源材料(「ターゲット」)

これは、コーティングに使用する意図のある固体材料です。チタンやクロムなどの純粋な金属である場合もあれば、合金である場合もあります。この材料が蒸気に変換されます。

コーティングされる物体(「基板」)

これは、薄膜が堆積される部品または構成要素にすぎません。基板は、医療用インプラントや切削工具から、建築用金具や半導体ウェーハまで多岐にわたります。

一般的なPVD技術の探求

PVD法間の主な違いは、固体ターゲット材料から蒸気を生成する方法にあります。

スパッタリング成膜

主要な例として、スパッタリングはイオン衝撃を利用してターゲットから原子を叩き出します。これは非常に用途の広いプロセスであり、蒸発が困難な合金や化合物をはじめ、幅広い材料に使用できます。

熱蒸着

これは最も単純なPVD法の一つです。源材料を真空チャンバー内で加熱し、水が蒸気を作るように、沸騰して蒸発し始めるまで加熱します。この金属蒸気が移動し、より冷たい基板上に凝縮します。

電子ビーム成膜(E-Beam PVD)

この技術では、高エネルギーの電子ビームがターゲット材料に照射されます。ビームからの強烈なエネルギーが、源材料を非常に制御された局所的な一点で溶融・気化させ、基板をコーティングする蒸気流を生成します。

パルスレーザー成膜(PLD)

PLDは、短時間のパルスで照射される高出力レーザーを使用して、ターゲットの表面をアブレーション(削り取り)します。各レーザーパルスが微量の材料を気化させ、プラズマのプルーム(塊)を生成し、それが基板に移動して薄膜を形成します。

一般的なPVDコーティングとその用途

PVDプロセス自体が目的ではなく、特定の特性を持つ機能性コーティングを作成するための手段です。

窒化チタン(TiN)

特徴的な金色で認識されるTiNは、非常に硬く耐摩耗性があります。ドリルビットなどの切削工具の寿命を延ばすためや、ドアハンドルや蛇口などの装飾品に耐久性のある審美的な仕上げとして一般的に適用されます。

窒化クロム(CrN)

CrNは優れた耐食性を提供し、クロムめっきよりもわずかに硬いです。腐食性の高い環境や摩耗の激しい環境にさらされる部品の産業用途でよく使用されます。

窒化チタンアルミニウム(TiAlN)

これは、高温に耐える能力で知られる高性能コーティングです。この特性により、動作中にかなりの熱を発生させる高速切削工具に最適です。

トレードオフの理解

PVDプロセスを選択することは、複雑さ、コスト、および目的とする結果のバランスを取ることを伴います。単一の技術がすべての用途に最適であるわけではありません。

成膜速度 対 制御

熱蒸着のような方法は非常に高速である可能性がありますが、膜の厚さと構造に対する正確な制御を維持することはより困難になる場合があります。スパッタリング成膜やE-Beam PVDのような技術は、より細かい制御を提供しますが、成膜速度が遅くなる可能性があります。

材料の制限

熱蒸着は、分解することなく熱によって容易に気化できる材料にのみ機能します。一方、スパッタリングは、複雑な合金を含む事実上すべての材料を堆積させることができ、はるかに多用途です。

装置の複雑さとコスト

単純な熱蒸着装置は比較的安価です。対照的に、E-Beam PVDやパルスレーザー成膜のシステムは、高出力電子銃やレーザーが必要なため、大幅に複雑で高価になります。

目標にプロセスを合わせる

PVD方法の選択は、最終的なコーティングに必要とされる特性に最終的に依存します。

- 主な焦点が、複雑な合金の多用途性とコーティングである場合: スパッタリング成膜は、ほぼすべてのターゲット材料を処理できるため、優れた選択肢です。

- 主な焦点が、純粋な金属に対するシンプルで費用対効果の高いプロセスである場合: 熱蒸着は、最も直接的で経済的な方法であることがよくあります。

- 主な焦点が、非常に高純度の膜を正確な制御で達成することである場合: 電子ビームPVDは、高品質の光学コーティングおよび電子コーティングを作成するための優れた技術です。

材料を気化・凝縮するというこの基本的なメカニズムを理解することで、あらゆる用途に適切なPVD技術を選択できるようになります。

要約表:

| PVDプロセス | 主な特徴 | 最適用途 |

|---|---|---|

| スパッタリング成膜 | 多用途、合金および化合物に対応 | 複雑な材料のコーティング、高い均一性 |

| 熱蒸着 | シンプル、費用対効果が高い | 純粋な金属、高速成膜 |

| 電子ビームPVD | 高純度、正確な制御 | 光学コーティングおよび電子コーティング |

| パルスレーザー成膜 | 正確な膜のためのレーザーアブレーション | 研究、特殊用途 |

高性能PVDコーティングで製品を強化する準備はできましたか? KINTEKは、スパッタリング成膜システムや熱蒸着装置など、PVDプロセス向けの高機能ラボ機器および消耗品の専門サプライヤーです。切削工具、医療用インプラント、半導体ウェーハのいずれをコーティングする場合でも、当社のソリューションは耐久性、精度、優れた性能を提供します。コーティングのニーズについてご相談いただき、KINTEKがお客様のラボの能力をどのように最適化できるかをご覧ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター