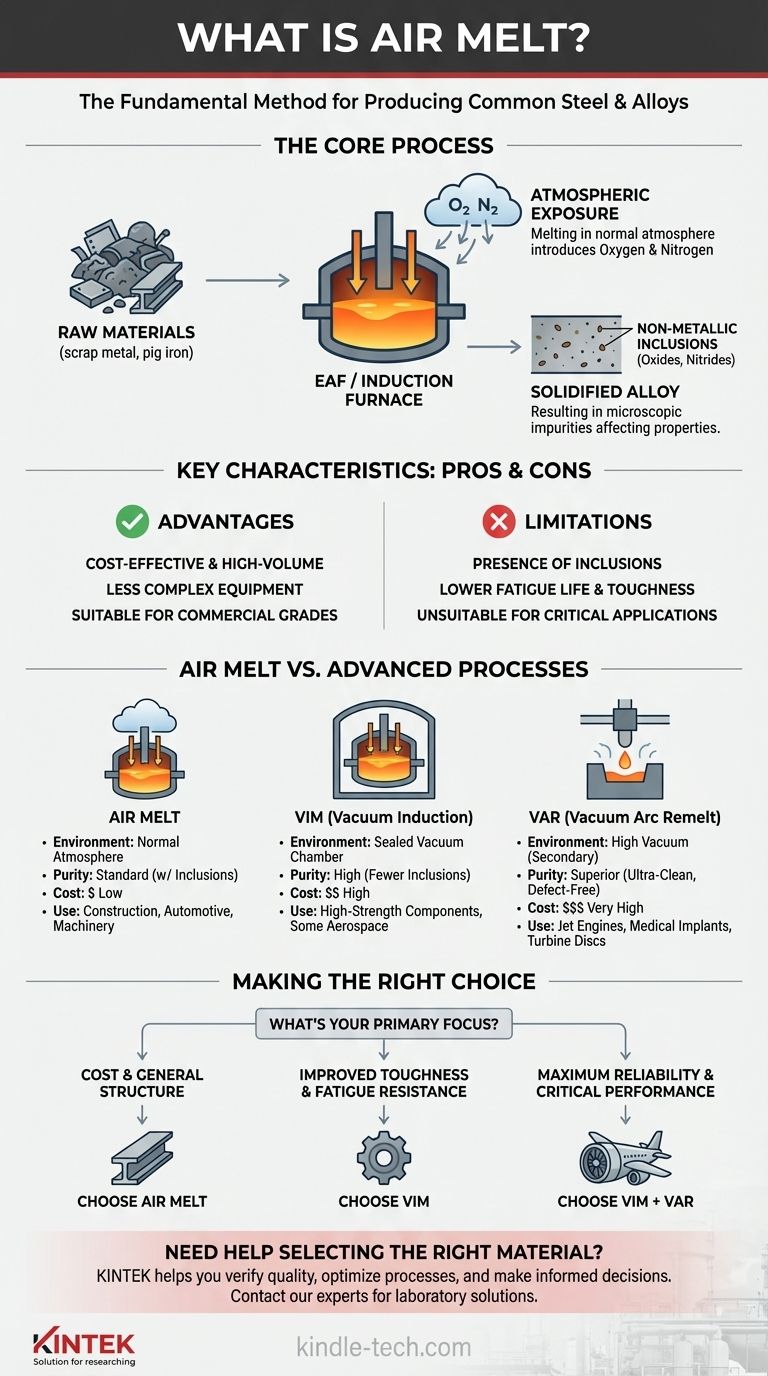

冶金学において、「エアメルティング(空気溶解)」とは、鋼やその他の合金を製造するための最も基本的かつ一般的な方法を指し、溶解プロセスが通常の雰囲気にさらされた炉内で行われます。通常、アーク炉(EAF)または高周波誘導溶解炉(IF)で行われるこの初期溶解段階で、合金の基本的な化学組成が確立されますが、同時に周囲の空気から不純物も混入します。

中心的な要点は、エアメルティングは幅広い用途に適した費用対効果の高い大量生産方法であるということです。しかし、大気ガスへの直接的な暴露により、より高度な真空溶解技術と比較して、材料の純度と最終的な性能には本質的な限界があります。

エアメルト製造の基礎

エアメルト材の役割を理解するためには、主要なプロセスとその結果得られる特性を把握することが不可欠です。この一次溶解方法は、世界中で生産される鋼材の大部分の基礎となっています。

主要プロセス

プロセスは、スクラップメタル、銑鉄、特定の合金元素を含む可能性のある原材料を炉に装入することから始まります。その後、高電流のアーク(EAFの場合)または電磁誘導(IFの場合)によって強力な熱が加えられ、装入物を液体状態に溶解させます。

このプロセス全体を通して、溶融金属は周囲の空気と直接接触します。この暴露が、エアメルトプロセスの決定的な特徴です。

主な特性と不純物

溶解が大気中で行われるため、溶融金属は主に酸素と窒素である大気ガスと容易に反応します。

この相互作用により、酸化物や窒化物などの非金属介在物が生成され、凝固した金属内に閉じ込められます。これらの微細な不純物は、鋼の機械的特性に影響を与える可能性があります。

一般的な合金の製造

エアメルティングは、極端な純度が主要な要件ではない広範な一般的な合金を製造するための標準的な方法です。

これには、ほとんどの炭素鋼、低合金構造用鋼、多くのグレードのステンレス鋼、およびさまざまな工具鋼が含まれます。これらの材料は、建設、自動車製造、一般産業機器の基盤を形成します。

エアメルトと高度な溶解プロセスとの比較

エアメルトの限界から、より清浄で高性能な合金を製造するために、より制御された二次プロセスが生まれました。主な違いは、金属が溶解または再溶解される環境です。

真空誘導溶解(VIM)

VIMも一次溶解プロセスですが、密閉された真空密閉チャンバー内で行われます。真空中で材料を溶解することで、大気ガスとの相互作用を防ぎ、溶融プールから酸素や窒素などの溶解ガスを引き出すのに役立ちます。

その結果、標準的なエアメルトよりも大幅に清浄で純粋な材料が得られ、非金属介在物がはるかに少なくなります。

真空アーク再溶解(VAR)

VARは一次プロセスではなく、二次精製プロセスです。以前に溶解された材料—多くの場合、高品質のエアメルトまたはVIMインゴット—を消費電極として使用します。

この電極は高真空下でアークによって再溶解され、水冷銅型に滴下されます。この段階的な凝固プロセスにより、金属はさらに精製され、欠陥や残留不純物がない、非常に均一な内部構造が形成されます。VARは、ジェットエンジン部品や医療用インプラントなど、最も要求の厳しい用途に使用されます。

エアメルトのトレードオフの理解

材料の選択は、性能要件と経済的現実のバランスを取る必要があります。業界におけるエアメルティングの位置づけは、これらのトレードオフによって定義されます。

コスト効率性の利点

エアメルティングは、大量の鋼を製造するための最も経済的で効率的な方法です。装置の複雑さが低く、プロセスが真空ベースの代替手段よりも速いため、市販グレードの材料に最適です。

介在物の限界

主な欠点は、非金属介在物の存在です。これらの微細な不純物は応力集中点として機能し、亀裂の潜在的な起点となる可能性があります。これにより、特に高応力下や繰返し荷重条件下での材料の疲労寿命と破壊靭性が制限されます。

重要な用途への不適合性

介在物のリスクがあるため、標準的なエアメルト鋼は、故障が壊滅的となる可能性のある用途には使用されません。ミッションクリティカルな航空宇宙部品、高性能ベアリング、外科用インプラント、発電タービンディスクなどはすべて、VARなどの二次プロセスによって保証される高い純度を必要とします。

用途に応じた適切な選択

適切な溶解プロセスを選択することは、性能、安全性、コストに直接影響を与える重要なエンジニアリング上の決定です。

- 主な焦点がコストと一般的な構造的完全性である場合: エアメルトは、建物の骨組み、自動車の車体、機械などの用途にとって標準的で最も経済的な選択肢です。

- 主な焦点が靭性と疲労抵抗の向上である場合: 真空脱ガス処理されたエアメルト、または一次VIMプロセスにより、高強度ギアやシャフトに適した清浄な材料が得られます。

- 主な焦点が極限環境下での最大の信頼性と性能である場合: 二重または三重の溶解プロセス(例:VIMの後にVAR)は、航空宇宙、医療、防衛用途には不可欠です。

結局のところ、材料の製造プロセスを用途の要求に合わせることが、健全なエンジニアリングの基礎となります。

要約表:

| 側面 | エアメルト | 真空誘導溶解(VIM) | 真空アーク再溶解(VAR) |

|---|---|---|---|

| プロセス環境 | 常圧雰囲気 | 密閉真空チャンバー | 高真空(二次プロセス) |

| 主な用途 | 一般的な合金の一次溶解 | 高純度合金の一次溶解 | プレミアム合金の二次精製 |

| 主な特徴 | 費用対効果が高い、大量生産 | 高純度、介在物が少ない | 優れた均一性、欠陥のない構造 |

| 一般的な用途 | 建設、自動車、機械 | 高強度部品、一部の航空宇宙用途 | ジェットエンジン部品、医療用インプラント、タービンディスク |

| 相対コスト | 低い | 高い | 非常に高い |

用途に最適な材料の選定でお困りですか?

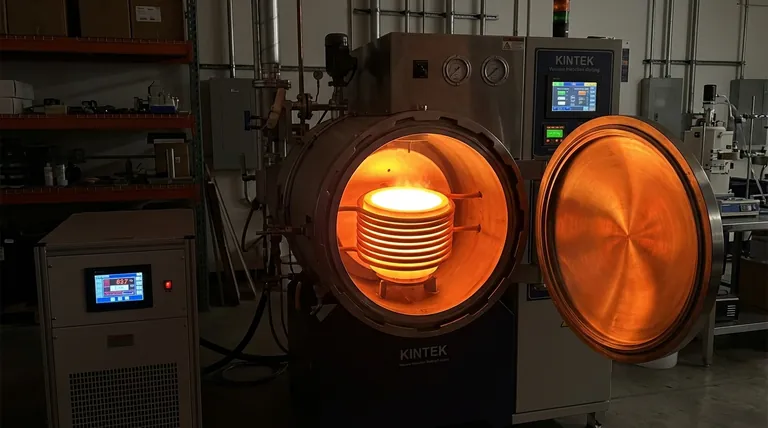

エアメルト鋼と高度な真空溶解合金のどちらを選択するかは、プロジェクトの性能、安全性、予算にとって極めて重要です。KINTEKは、基本的な組成分析から高度な介在物分析まで、材料特性を分析するために不可欠な実験装置と消耗品を提供することを専門としています。

当社の専門知識は、次の点でお客様を支援します。

- 材料の品質を検証し、それが用途の要求を満たしていることを確認する。

- 正確な試験と研究のための信頼できる実験装置により、プロセスを最適化する。

- さまざまな製造方法間のトレードオフを理解することで、情報に基づいた意思決定を行う。

お客様の特定の実験室のニーズについて話し合いましょう。 当社の専門家に今すぐお問い合わせいただき、お客様のラボに最適なソリューションを見つけてください。

ビジュアルガイド