PVDチャンバーは、その核となる部分で、超薄型で高性能なコーティングを作成するために設計された高真空エンクロージャです。このチャンバー内で、固体のコーティング材料が原子成分に蒸発され、真空を介して輸送された後、ターゲットオブジェクト、つまり「基板」の表面に凝縮されます。この高度に制御された物理プロセス(化学プロセスではない)が、その卓越した純度、耐久性、および密着性で知られるコーティングを生成します。

PVDチャンバーは単なる容器ではありません。それは原子レベルで物質を操作する精密機器です。真空を使用して超クリーンな環境を作り出し、その後物理エネルギーを利用して固体材料を蒸気に変換し、部品に原子ごとに堆積させます。

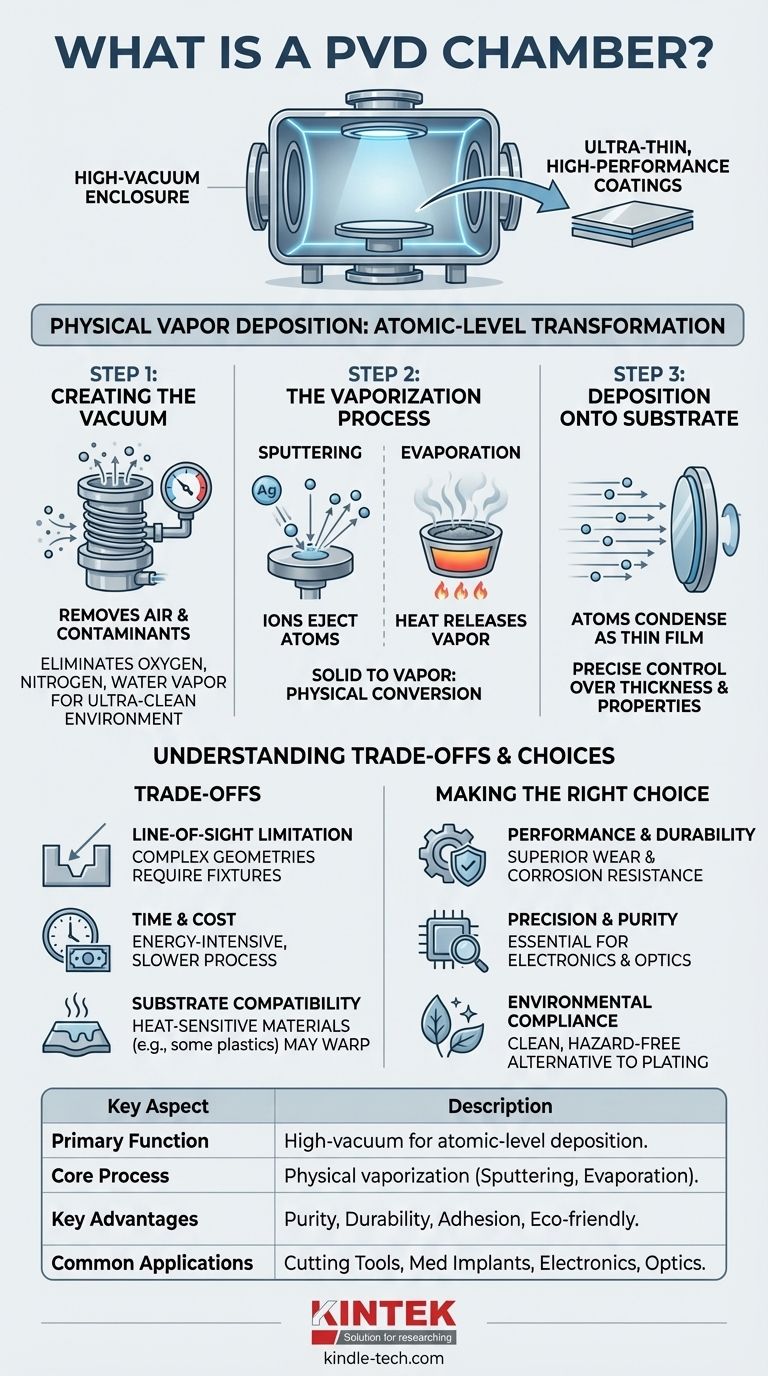

PVDチャンバーの仕組み:固体から薄膜へ

物理蒸着(PVD)という用語は、一連のプロセスを指します。具体的な方法は異なりますが、それらはすべてチャンバー内で発生し、3つの基本的なステップに従います。

ステップ1:真空の作成

最初で最も重要なステップは、チャンバーから空気やその他のガスを除去することです。高出力のターボ分子ポンプまたはクライオポンプは、私たちが呼吸する空気よりも数百万倍も希薄な真空を作り出します。

この超高真空は、酸素、窒素、水蒸気などの汚染物質を除去するために不可欠です。これらの浮遊粒子が存在すると、コーティング材料と反応して不完全性を生み出し、最終的な膜の純度と性能を損なう可能性があります。

ステップ2:蒸着プロセス

真空が確立されると、コーティングを形成する元の材料(多くの場合、チタンやクロムなどの金属の固体ブロックまたはパック)を蒸気に変換する必要があります。

これがPVDの「物理蒸気」の部分です。これを達成するための最も一般的な2つの方法は次のとおりです。

- スパッタリング:アルゴンなどの不活性ガスがチャンバーに導入され、イオン化されてプラズマが生成されます。これらの高エネルギーイオンは、原子スケールのサンドブラスターのように機能し、ソース材料に加速されて、ソースから原子を放出(「スパッタリング」)します。

- 蒸発:電子ビームや熱抵抗器などの方法を使用して、ソース材料が沸点まで加熱されます。沸騰すると、原子の蒸気が放出され、チャンバーを満たします。

ステップ3:基板への堆積

蒸気化した原子は、真空を直線的に移動し、コーティングされる物体のより冷たい表面に衝突します。衝突すると、それらは瞬時に固体状態に戻り、薄く、非常に密着性の高い膜を形成します。

チャンバーの圧力、温度、堆積時間を正確に制御することにより、エンジニアはコーティングの厚さ、構造、および最終的な特性を信じられないほど正確に管理できます。

トレードオフの理解

強力ではあるものの、PVDプロセスとそのチャンバー設計への依存には、特定の用途には不向きな特定の制限が伴います。

見通し線の制限

蒸気化した原子は直進するため、PVDは「見通し線」プロセスです。隠れた表面や深く狭い空洞の内部は、堆積中に部品を回転させる複雑な治具がないと効果的にコーティングされません。

処理時間とコスト

高品質の真空を作成することは、エネルギー集約的で時間のかかるステップです。これは、一部の材料の比較的遅い堆積速度と相まって、PVDを電気めっきや塗装のような大量仕上げ方法よりも高価で遅くする可能性があります。

基板の互換性

PVDプロセス、特にスパッタリングは、かなりの熱を発生させる可能性があります。これにより、特定の低融点プラスチックなど、温度に敏感な材料での使用が制限される場合があります。これらの材料は、チャンバー内で反ったり損傷したりする可能性があります。

目標に合った適切な選択をする

チャンバーの機能を理解することで、プロジェクトにPVDコーティングを指定する時期と理由が明確になります。この決定は、最終表面の性能要件にかかっています。

- 性能と耐久性を最優先する場合:PVDは、切削工具、医療用インプラント、エンジン部品などの高価値部品に、硬く、耐摩耗性があり、耐食性のある表面を作成するための優れた選択肢です。

- 精度と純度を最優先する場合:真空環境により、PVDは電子機器や光学機器の標準となっています。これらの分野では、微細な汚染でさえコンポーネントの故障を引き起こす可能性があります。

- 環境コンプライアンスを最優先する場合:PVDはクリーンで乾燥したプロセスであり、有害な化学物質を含む硬質クロムめっきのような従来の電気化学的方法に代わる強力な手段を提供します。

最終的に、PVDチャンバーは、他の手段では達成できない特性を持つ表面を設計するためのツールです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 主な機能 | 原子レベルの薄膜堆積のための高真空環境を作成します。 |

| コアプロセス | 固体材料(例:スパッタリング、蒸発)の基板への物理蒸着。 |

| 主な利点 | 卓越したコーティングの純度、耐久性、密着性、および環境コンプライアンス。 |

| 一般的な用途 | 切削工具、医療用インプラント、電子機器、光学機器、エンジン部品。 |

| 主な制限 | 見通し線コーティング、高い処理時間/コスト、一部の基板の熱感受性。 |

精密PVDコーティングで優れた表面を設計する準備はできていますか? KINTEKは、高性能な実験装置と消耗品を専門とし、お客様のラボの特定のニーズに合わせたPVDソリューションを提供しています。当社の専門知識により、お客様のアプリケーションが要求する純度、耐久性、性能を確実に達成できます。当社のPVD技術がお客様の研究開発をどのように強化できるかについて話し合うために、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置