プレス炉とは、高温と大きな機械的圧力の両方を材料に同時に加える特殊な工業炉です。この二重の作用は、多くの場合真空または特定の不活性ガス雰囲気下といった高度に制御された環境内で行われます。その目的は、単に材料を溶かすことではなく、材料を焼結、緻密化、または接合して、高完全性の固体コンポーネントにすることです。

プレス炉の決定的な特徴は、制御された環境下で強熱と機械的力の両方を適用するという二重機能能力です。この独自の組み合わせは、単に溶解するためだけでなく、材料の密度と構造を根本的に変化させ、粒子を融合させて高性能の固体コンポーネントを形成するために使用されます。

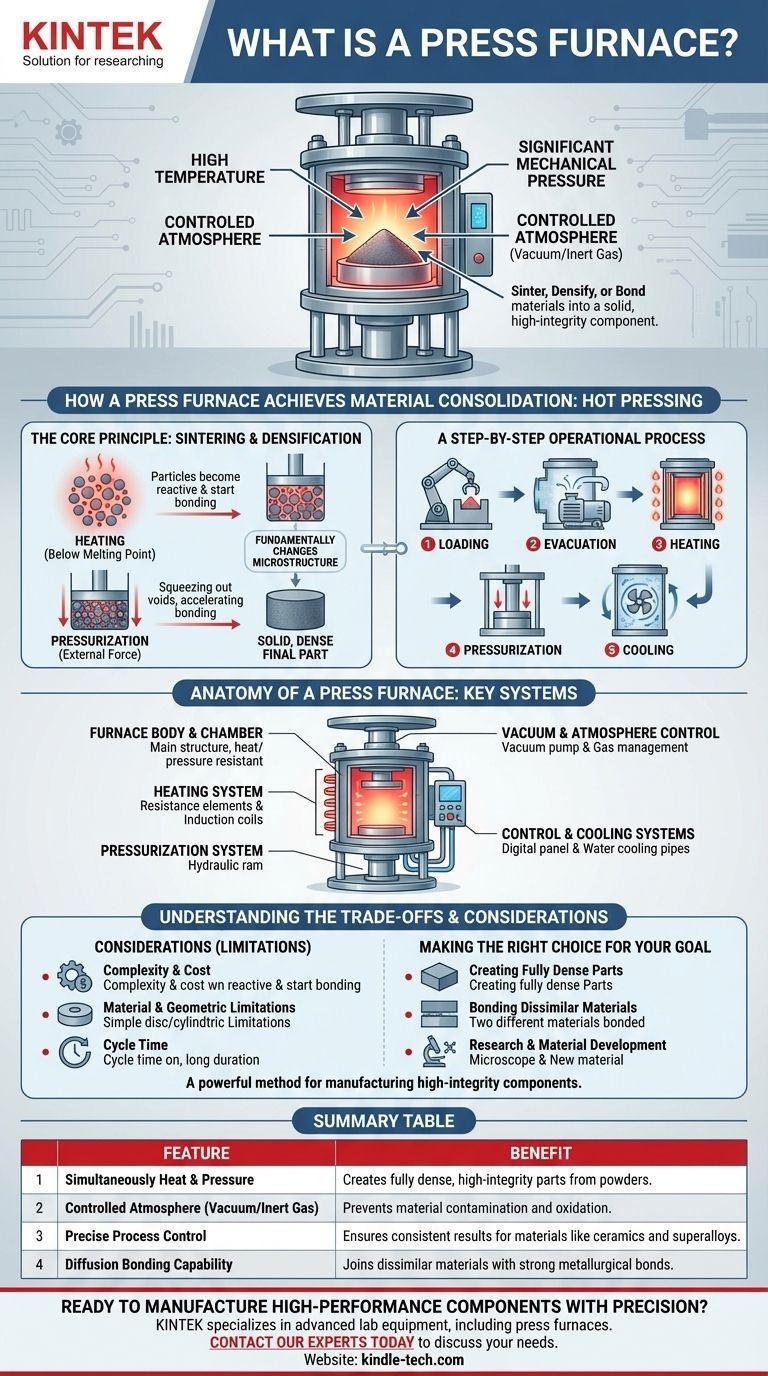

プレス炉による材料の固化の実現方法

プレス炉は、材料の微細構造を根本的に変化させるプロセスである熱間プレスの原理に基づいて動作します。これは、粉末を完全に緻密な固体に変換するために最も一般的に使用されます。

基本原理:焼結と緻密化

プロセスは、材料(通常はセラミックまたは金属粉末)を融点より低い温度に加熱することから始まります。この熱により個々の粒子がより反応しやすくなり、接触した部分で結合が始まることが可能になります。

同時に、加圧システムが外部の力を加えます。この力により粒子が圧縮され、粒子間の空隙や気孔が押し出され、結合プロセスが加速されます。その結果、緻密な最終部品が得られます。

段階的な操作プロセス

特定のパラメータは異なりますが、熱間プレス炉の一般的なワークフローは明確な順序に従います。

- 装填: 原材料(例:金型内のセラミック粉末)を炉室内に配置します。

- 排気: チャンバーを減圧し、高温で材料を汚染する可能性のある酸素やその他のガスを除去します。

- 加熱: 加熱システムが材料を目標のプロセス温度まで上昇させます。

- 加圧: 圧力システムが、特定の時間、あらかじめ決定された量の力を加えます。

- 冷却: サイクルが完了した後、部品は不活性ガスを循環させるなどして制御された方法で冷却され、取り出されます。

プレス炉の構造:主要システム

プレス炉は、製造環境の正確な制御を実現するためにいくつかの重要なシステムを統合した複雑な機械です。

炉本体とチャンバー

これは、加熱ゾーンとワークピースを収容する主要な構造的エンクロージャです。極端な温度、高圧、および深い真空条件に耐えるように設計されています。

加熱システム

加熱システムはプロセスの熱エネルギーを供給します。これは、均一な熱のためにチャンバーの周りに配置された電気抵抗加熱エレメントによって達成されることがよくあります。一部の高度な炉では、電磁場によって導電性材料または金型全体を加熱することなく直接加熱する誘導加熱が使用されます。

加圧システム

これは、プレス炉の「プレス」を定義するシステムです。通常、炉内の材料に制御された圧縮力を加える油圧式または電気機械式のラムです。

真空および雰囲気制御システム

このシステムは、制御された環境を作成する責任があります。強力な真空ポンプが外気を除去し、ガス管理システムがアルゴンや窒素などの特定の不活性ガスを導入して、材料を酸化から保護したり、急速な冷却を助けたりすることができます。

制御および冷却システム

洗練された制御システムが、温度ランプ速度、圧力適用、真空レベルを含むすべての変数を管理および同期します。水冷システムが炉本体に水を循環させ、内部の激しい熱から保護し、動作の安全性を確保します。

トレードオフと考慮事項の理解

プレス炉は強力ですが、理解しておくべき特定の制限がある特殊なツールです。

複雑性とコスト

これらは非常に複雑で高価な装置です。高温、高圧、高真空システムを単一の機械に統合する必要があるため、初期投資と継続的なメンテナンスコストの両方が高くなります。

材料と幾何学的制約

熱間プレスは、ディスク、ブロック、シリンダーなど、比較的単純な形状の部品の製造に最も適しています。プレス力の単軸(一方向)的な性質により、内部のフィーチャーを持つ複雑な三次元形状を作成することは困難です。

サイクルタイム

真空を作り、温度までゆっくり加熱し、必要な時間保持し、その後慎重に冷却するプロセスには数時間かかることがあります。これにより、金属粉末射出成形や鋳造などの方法と比較して、熱間プレスは比較的低容量の製造プロセスとなります。

目標に合わせた適切な選択

プレス炉は万能の解決策ではありませんが、特定の材料特性を実現するためには不可欠なツールです。

- 完全に緻密な高性能部品の製造に重点を置く場合: プレス炉は、先進セラミックス、超合金、または金属基複合材料などの材料でほぼ100%の密度を達成するための理想的なツールです。

- 異種材料の接合に重点を置く場合: 熱と圧力の組み合わせにより、炉は拡散接合に非常に効果的であり、溶接できない異なる金属または材料間に強力な冶金結合を作成します。

- 研究および材料開発に重点を置く場合: 温度、圧力、雰囲気の正確な制御により、独自の特性を持つ新しい合金や複合材料を開発するための貴重な機器となります。

結局のところ、プレス炉は、加熱またはプレスだけでは作成不可能な高完全性コンポーネントを製造するための強力な方法を提供します。

要約表:

| 特徴 | 利点 |

|---|---|

| 同時加熱と圧力 | 粉末から完全に緻密で高完全性の部品を作成する。 |

| 制御された雰囲気(真空/不活性ガス) | 材料の汚染や酸化を防ぐ。 |

| 正確なプロセス制御 | セラミックスや超合金などの材料で一貫した結果を保証する。 |

| 拡散接合能力 | 強力な冶金結合で異種材料を接合する。 |

精密な高性能コンポーネントの製造を始める準備はできましたか?

KINTEKは、プレス炉を含む先進的なラボ機器を専門としており、お客様固有の材料開発および生産ニーズに対応します。先進セラミックス、超合金、または複合材料に取り組んでいるかどうかにかかわらず、当社の専門知識により、優れた緻密化と材料性能を達成できます。

KINTEKプレス炉がお客様の研究所の能力をどのように向上させ、研究や生産を前進させるかについて、今すぐ当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 実験室用高圧管状炉

- 歯科用ポーセレンジルコニア焼結セラミック真空プレス炉

よくある質問

- 従来の高温焼結ではなく、ホットプレスセットアップが使用されるのはなぜですか? LATP/NCM-811界面の研究を最適化する

- チタンアルミニウム複合材における炉冷の利点は何ですか?構造的完全性と高い平坦性を確保する

- 熱プレス焼結炉のプログラム温度制御はナノ銅にどのように影響しますか?微細構造をマスターする

- 高温拡散接合装置の主な機能は何ですか?SS 316Hと合金800HTの接合をマスターする

- CoSb3のホットプレス加工において真空環境が必要な理由とは?相純度とピーク性能を確保する

- 真空熱間プレス炉は、ダイヤモンド/銅複合材料の緻密化をどのように促進しますか? 密度98.8%を達成

- 高密度Mo2Ga2Cの合成に真空熱間プレス炉を使用する利点は何ですか?密度98.8%を達成します。

- 熱間プレス炉の温度制御精度は、アモルファス合金複合材料にどのような影響を与えますか?