拡散炉とは、その核心において、半導体製造で最も顕著に、材料の特性を原子レベルで改変するために使用される特殊な高温炉です。極度の熱(しばしば1000°C以上)と特定のガス雰囲気または中程度の真空の精密に制御された環境を作り出し、化学反応や基板内の原子の移動を促進します。

拡散炉の主な目的は、単に物を加熱することではありません。高熱エネルギーが特定の材料変化を非常に高い精度で、一度に多くの基板にわたって引き起こすことができる、超安定で超クリーンな環境を作り出すことです。

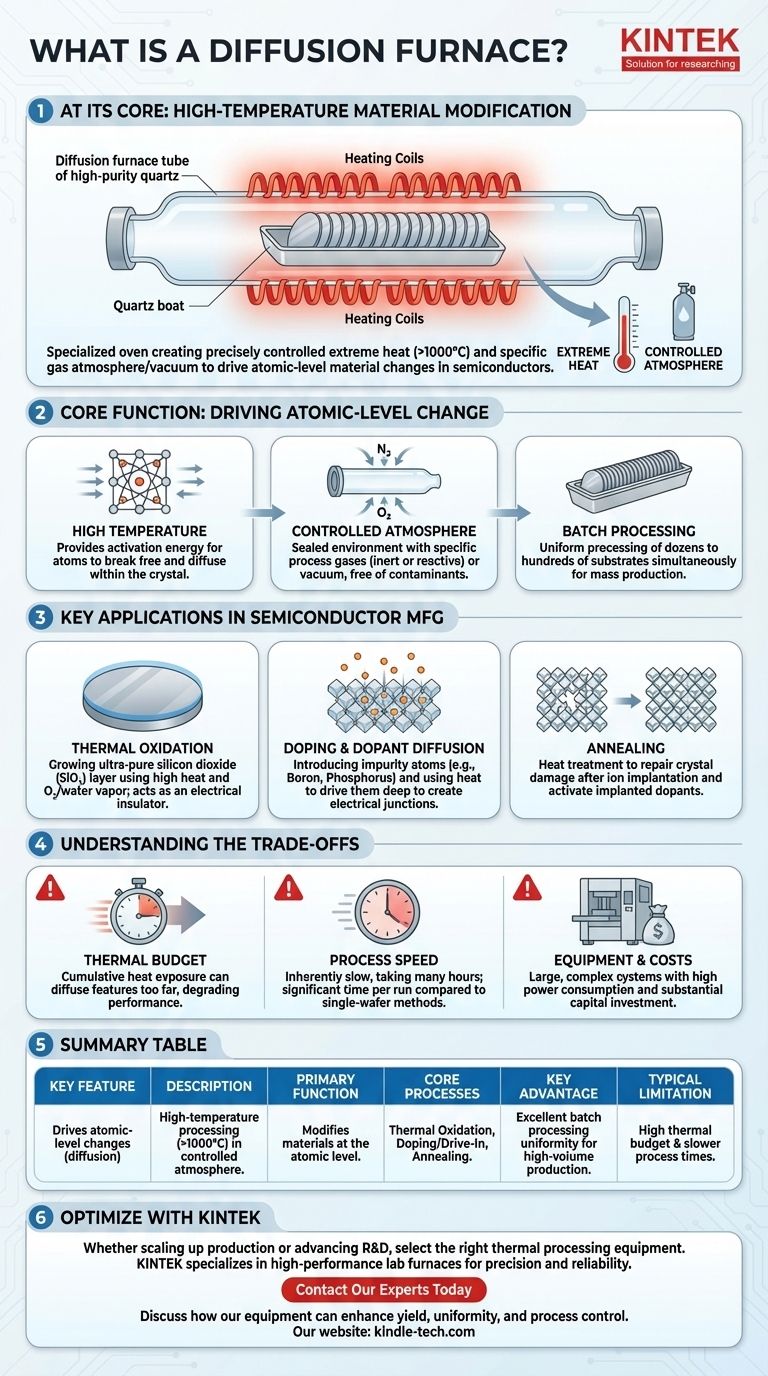

核心機能:原子レベルの変化を促進する

拡散炉は、根本的に制御の機器です。温度と雰囲気を操作して、そうでなければ不可能であったプロセスを可能にします。

高温の役割

高く持続的な温度は、原子が移動したり化学反応が起こったりするのに必要な活性化エネルギーを提供します。

固体結晶中の原子が固定されていると想像してください。炉からの強烈な熱は、原子が固定された位置から解放され、結晶格子を通って「拡散」または移動するのに十分なエネルギーを与えます。

制御された雰囲気の必要性

このプロセスは、開放された空気中では起こり得ません。通常、高純度石英で作られた炉管は、汚染物質のない制御された環境を維持するために密閉されています。

これにより、エンジニアは真空を引くか、より一般的には特定のプロセスガスを導入することができます。これらは、望ましくない反応を防ぐための窒素のような不活性ガスであったり、意図的に酸化膜を成長させるための酸素のような反応性ガスであったりします。

効率のためのバッチ処理

これらの炉の重要な特徴は、そのサイズとバッチ処理を実行する能力です。

シリコンウェーハなどの基板は、一度に数十または数百枚のウェーハを保持できる石英製の「ボート」に積載されます。このボート全体が炉に挿入され、大量の材料にわたって非常に均一な処理が可能になり、これは大量生産にとって極めて重要です。

半導体製造における主要な応用

拡散炉の制御された環境は、現代のエレクトロニクスの構成要素を作成するための基礎となります。

熱酸化

これは、シリコンウェーハの表面に非常に薄く、非常に純粋な二酸化シリコン(SiO₂)層を成長させるプロセスです。これは、酸素または水蒸気の存在下でウェーハを高温にさらすことによって達成されます。

この酸化膜は優れた電気絶縁体であり、トランジスタの最も重要な構成要素の一つです。

ドーピングとドーパント拡散

ドーピングは、シリコン結晶に不純物原子(ホウ素やリンなど)を意図的に導入して、その電気伝導度を精密に変化させるプロセスです。

他の方法でドーパントを表面に配置することもできますが、拡散炉はこれらのドーパントをウェーハの深部に駆動するために必要な長時間加熱を提供し、トランジスタやダイオードが機能する特定の電気接合部を作成します。

アニーリング

イオン注入(別のドーピング方法)などのプロセスの後、ウェーハの結晶構造が損傷する可能性があります。

アニーリングは、この損傷を修復し、注入されたドーパントを電気的に「活性化」するために炉で行われる熱処理プロセスであり、本質的に結晶を修復し、新しい原子を格子に定着させます。

トレードオフの理解

強力である一方で、拡散炉には限界がないわけではなく、これは高度なチップ設計において重要な考慮事項です。

「熱バジェット」

すべての高温ステップは、ウェーハの総熱バジェットに加算されます。これは、ウェーハがさらされてきた熱の累積量です。

過度の熱は、以前に作成された構造やドーパントプロファイルを意図以上に拡散させ、回路の微細な特徴をぼやけさせ、性能を低下させる可能性があります。このバジェットの管理は常に課題です。

プロセス速度

拡散は本質的に遅いプロセスであり、炉の稼働にはしばしば何時間もかかります。バッチ処理は全体的なスループットを向上させますが、ラピッドサーマルプロセス(RTP)のような高速な単一ウェーハ方式と比較すると、1回の稼働にかかる時間はかなりのものです。

設備および運用コスト

拡散炉は、大量の電力を消費し、特殊な設備を必要とする大型で複雑なシステムです。設備投資と継続的な運用コストは相当なものであり、主に大量生産環境に適しています。

プロセスに最適な選択をする

拡散炉を使用するかどうかの決定は、必要な精度、量、およびデバイスの熱的制約に左右されます。

- 大量生産、均一な酸化膜成長、または深いドーパント接合の作成が主な焦点である場合:拡散炉は業界標準のツールであり、バッチプロセスにおいて比類のない品質と一貫性を提供します。

- 最小限の熱影響で、非常に浅く、精密に制御されたドーピング領域の作成が主な焦点である場合:イオン注入とその後のより的を絞ったラピッドサーマルアニール(RTA)のような代替プロセスを使用する必要があるかもしれません。

- R&Dまたは少量生産が主な焦点である場合:大型の生産炉は過剰であり、より小型で柔軟な単一ウェーハ処理システムがより適切かもしれません。

最終的に、拡散炉はマイクロファブリケーションの基盤となる主力であり、大量生産で非常に均一で純粋な材料層を製造する能力が高く評価されています。

要約表:

| 主要な特徴 | 説明 |

|---|---|

| 主な機能 | 高温処理により、材料の原子レベルでの変化(拡散)を促進します。 |

| 主要なプロセス | 熱酸化、ドーピング/ドライブイン、アニーリング。 |

| 主な利点 | 大量生産における優れたバッチ処理均一性。 |

| 典型的な制約 | 単一ウェーハツールと比較して、高い熱バジェットと遅いプロセス時間。 |

KINTEKで半導体製造プロセスを最適化しましょう。

生産を拡大している場合でも、R&Dを進めている場合でも、適切な熱処理装置の選択は極めて重要です。KINTEKは、精度と信頼性のために設計された炉を含む、高性能ラボ機器を専門としています。

当社は、半導体メーカーや研究機関のニーズに合わせたソリューションを提供しています。今すぐ当社の専門家にご連絡ください。当社の機器がお客様の歩留まり、均一性、プロセス制御をどのように向上させることができるかについてご相談ください。

ビジュアルガイド