焼結後、初期の粉末粒子の集合体は、単一で緻密な固体の塊へと変換されます。このプロセスは、原子拡散によって粒子同士を融合させることで材料の機械的特性を根本的に向上させ、意図された最終寸法を持つ堅牢な部品を生成します。

焼結の核となる成果は、もろく緩く結合した「グリーン」部品を、強固で高密度化された部品へと転換することです。これは粒子間の気孔を排除することによって達成され、予測可能な収縮と機械的強度の著しい増加をもたらします。

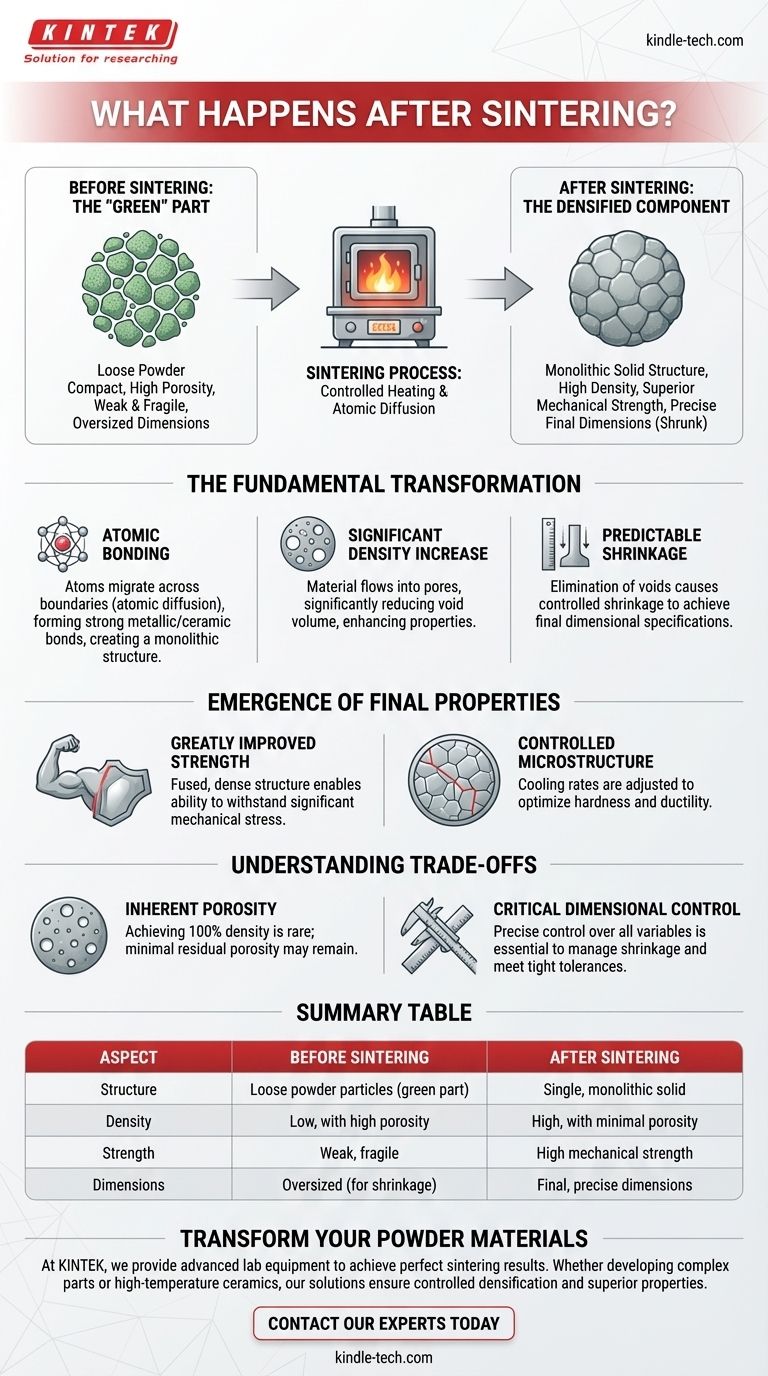

根本的な転換:粉末から固体へ

焼結は単なる加熱ではありません。それは材料の内部構造を根本的に再構築する制御されたプロセスです。それは、弱い機械的力によって保持されている圧縮された粉末を取り、真の固体へと変えます。

原子結合が単一構造を形成する

材料の融点以下の温度では、原子は非常に活発になります。それらは原子拡散と呼ばれるプロセスで個々の粒子の境界を横切って移動します。

この移動により、強力な金属結合またはセラミック結合が形成され、元の境界が効果的に消去されます。個々の粒子の集合体が単一の連続した固体部品へと融合します。

密度が大幅に増加する

初期の「グリーン」部品は、圧縮された後でさえも、粒子間に微細な空隙または気孔が充満しています。焼結中、材料がこれらの空隙に流れ込みます。

気孔が減少し、完全に閉じるにつれて、部品は著しく高密度になります。この密度の増加は、材料の特性が向上する主な理由です。

部品が最終寸法に収縮する

内部空隙の排除は、部品の全体積の減少に直接つながります。この収縮は、プロセスの重要かつ予測可能な結果です。

エンジニアは、最終的な焼結部品が正確な寸法仕様を満たすように、初期の設計段階でこの収縮を考慮に入れます。

最終的な材料特性の出現

焼結中に起こる構造変化は、完成した部品の最終的な工学的特性に直接反映されます。

機械的強度の著しい向上

融合した高密度の構造は、初期の粉末成形体よりもはるかに強固で耐久性があります。新しい原子結合により、大きな機械的応力に耐えることができる固体が生成されます。

このもろい物体から堅牢な部品への転換は、製造における焼結プロセスの主な目的です。

制御された微細構造

焼結の最高温度の後の冷却速度は注意深く制御できます。これにより、材料の最終的な微細構造を微調整することが可能になります。

冷却を調整することで、硬度や延性などの特性を、従来の熱処理と同様に、特定の用途に合わせて最適化できます。

トレードオフの理解

焼結プロセスは強力ですが、成功裏の結果を得るためには管理しなければならない固有の特性と課題があります。

固有の多孔性

焼結は密度を劇的に向上させますが、理論上の100%の密度を達成することはしばしば非現実的です。最終的な部品には、最小限の残留多孔性が残ることがあります。

この制御された多孔性は望ましい特徴となることがありますが、高性能用途においては、究極の強度の制限要因となる可能性があります。

寸法の制御が極めて重要

収縮がプロセスの核となる部分であるため、完全に計算され管理されなければなりません。粉末の組成、圧縮圧力、または炉の温度のわずかな変動も最終寸法に影響を与える可能性があります。

厳しい公差を達成するには、焼結サイクルに至るまでの、および焼結サイクル中のすべてのステップに対する正確な制御が必要です。

あなたの目標への適用方法

焼結の結果を理解することは、それが特定の製造上の課題に選ばれる理由を明確にするのに役立ちます。

- もしあなたの主な焦点が、強固で複雑な金属部品の作成である場合:焼結は、粉末プレスや金属射出成形などの初期成形プロセスの後に、不可欠な高密度化と強度を提供します。

- もしあなたの主な焦点が、高温材料の取り扱いである場合:焼結は、セラミックスやタングステンなどの材料を、それらの極めて高い融点に達することなく、使用可能な固体形態に固化させるための鍵となる方法です。

- もしあなたの主な焦点が、廃棄物を最小限に抑えつつ正確な最終寸法を達成することである場合:焼結中の予測可能な収縮は重要な設計特徴であり、その後の機械加工をほとんど、あるいは全く必要としないニアネットシェイプ部品の作成を可能にします。

結局のところ、焼結は、もろい粉末成形体を堅牢で機能的なエンジニアリング部品へと変える決定的な最終工程です。

要約表:

| 側面 | 焼結前 | 焼結後 |

|---|---|---|

| 構造 | 緩い粉末粒子(グリーン部品) | 単一の単一構造の固体 |

| 密度 | 低い、多孔性が高い | 高い、多孔性が最小限 |

| 強度 | 弱い、もろい | 高い機械的強度 |

| 寸法 | 大きめ(収縮を考慮) | 最終的で正確な寸法 |

粉末材料を高性能部品へと変革する準備はできていますか?

KINTEKでは、完璧な焼結結果を達成するために必要な先進的なラボ機器と消耗品の提供を専門としています。複雑な金属部品の開発、高温セラミックスの取り扱い、またはニアネットシェイプの精度を目指す場合でも、当社のソリューションは、制御された高密度化、予測可能な収縮、および優れた最終特性を保証します。

焼結技術に関する当社の専門知識で、お客様の研究所の能力を高めましょう。お客様の特定の用途についてご相談になり、ニーズに合った適切な機器を見つけるために、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド