物理蒸着(PVD)では、主に2つの異なる種類のガスが使用されます。1つ目は、最も一般的に使用されるアルゴン(Ar)のような不活性ガスで、物理的なツールとして機能します。2つ目は、窒素(N₂)、酸素(O₂)、およびアセチレン(C₂H₂)のような炭素系ガスなどの反応性ガスで、これらは最終的なコーティングの化学成分となります。

理解すべき中心的な概念は、PVDにおけるガスには2つの異なる役割があるということです。アルゴンのような不活性ガスは金属蒸気を生成するために使用され、窒素のような反応性ガスはその蒸気と化学的に結合して、基板上に硬質で機能的なコーティングを形成するために導入されます。

PVDにおけるガスの二重の役割

PVDプロセスを理解するには、プロセスを可能にするガスと、製品の一部となるガスを区別する必要があります。それぞれが真空チャンバー内で重要でありながら異なる役割を果たします。

プラズマ生成のための不活性ガス

不活性ガス、特に業界標準であるアルゴンは、最終的なコーティングの一部となることを意図していません。

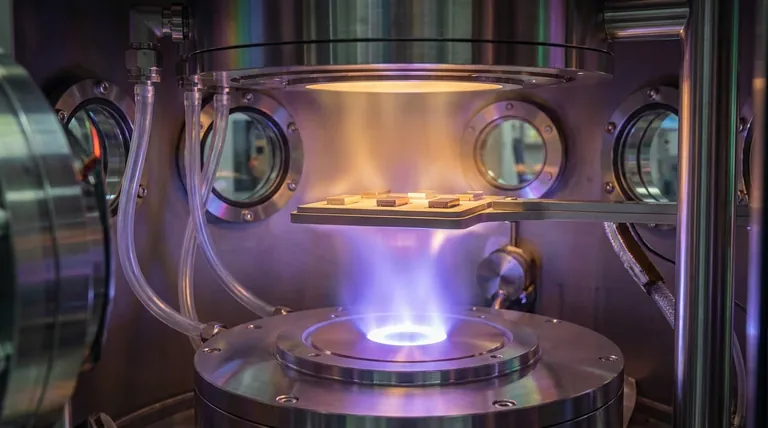

その役割は純粋に物理的なものです。これらは真空チャンバーに導入され、エネルギーを与えられてプラズマを形成します。

これらの高エネルギーアルゴンイオンは、固体ターゲット材料(「ターゲット」)に加速され、それを衝撃して原子を物理的に叩き出します。このプロセスはスパッタリングとして知られています。

コーティング形成のための反応性ガス

反応性ガスは、コーティングの特性を決定する活性成分です。これらは意図的に化学反応を引き起こすためにチャンバーに導入されます。

ターゲットからの金属原子が基板に向かって移動する際、それらは反応性ガスの分子と衝突し、反応します。

この反応により新しい化合物が形成されます。例えば、チタン原子(ターゲットから)は窒素ガスと反応して、非常に硬く金色のセラミックコーティングである窒化チタン(TiN)を生成します。同様に、酸素は酸化物を生成し、炭化水素ガスは炭化物を生成します。

プロセスの段階的な展開

ガス機能は、プロセスを一連のイベントとして見たときに明確になります。ほとんどの反応性PVDプロセスは、次の4つの段階に従います。

ステップ1:蒸発

まず、チャンバーは高真空に排気されます。次に、アルゴンのような不活性ガスが導入されます。高電圧が印加され、アルゴンがプラズマ化してターゲット材料を衝撃し、金属原子を放出させます。

ステップ2および3:輸送と反応

放出された金属原子が真空チャンバー内を移動するにつれて、反応性ガス(例:窒素)の精密に制御された流量が導入されます。

金属原子と反応性ガス分子はプラズマ環境で混合し、化学的に結合して新しいコーティング化合物の分子を形成します。

ステップ4:堆積

これらの新しく形成された化合物分子は、基板(コーティングされる部品)への旅を続けます。

それらは基板の表面に着地し、蒸気から固体へと凝縮し、緻密で非常に密着性の高い薄膜を形成します。コーティングは原子層ごとに積み重なっていきます。

トレードオフと課題の理解

強力である一方で、PVDにおけるガスの制御には精度と潜在的な落とし穴の理解が必要です。このプロセスは、単に材料を混合するよりも複雑です。

ガスの純度が重要

PVDプロセス全体は、特定の化学化合物の形成に依存しています。水蒸気やその他の不要な元素など、プロセスガス中の不純物はコーティングに組み込まれ、その性能と特性を低下させる可能性があります。

反応速度の制御

金属蒸気と反応性ガスの量のバランスが重要です。反応性ガスが多すぎると、基板だけでなく、ソースターゲット自体をコーティングし始める可能性があります。この現象は「ターゲットポイズニング」として知られ、堆積速度を大幅に低下させ、プロセスを不安定にする可能性があります。

プロセスパラメータの相互依存性

ガス流量は単独で機能するわけではありません。チャンバー圧力、スパッタリングパワー、基板温度と密接に連携しています。1つのパラメータを変更すると、目的のコーティング組成と構造を維持するために他のパラメータを調整する必要があります。

目標に応じた適切な選択

反応性ガスの選択は、最終的なコーティングの望ましい特性によって完全に決定されます。最終目標が、チャンバー内で作成する必要のある化学的性質を決定します。

- 硬度と耐摩耗性を最優先する場合: 窒素(N₂)を使用して、窒化チタン(TiN)や窒化クロム(CrN)などの金属窒化物コーティングを形成することが多いでしょう。

- 電気絶縁性や高温耐酸化性を最優先する場合: 酸素(O₂)が選択されるガスであり、酸化アルミニウム(Al₂O₃)のような安定した非導電性の金属酸化物膜を作成します。

- 極端な硬度と低摩擦を最優先する場合: アセチレン(C₂H₂)のような炭化水素ガスを使用して、金属炭化物(例:TiC)やダイヤモンドライクカーボン(DLC)コーティングを形成します。

各ガスの特定の役割を理解することが、お客様の正確な性能要件を満たすコーティングを設計するための鍵となります。

要約表:

| ガスタイプ | 一般的な例 | 主な機能 | 結果として得られるコーティングの例 |

|---|---|---|---|

| 不活性ガス | アルゴン(Ar) | ターゲット材料をスパッタリングするためのプラズマ生成 | 該当なし(プロセスを可能にする) |

| 反応性ガス | 窒素(N₂)、酸素(O₂)、アセチレン(C₂H₂) | 金属蒸気と化学的に反応してコーティングを形成 | TiN(硬質、金色)、Al₂O₃(絶縁性)、DLC(低摩擦) |

アプリケーションに最適なPVDコーティングを設計する準備はできていますか? ガスの精密な制御は、望ましい硬度、耐摩耗性、またはその他の主要な特性を達成するために不可欠です。KINTEKは、高度なコーティングプロセス用のラボ機器と消耗品を専門としています。当社の専門家は、お客様の研究所の特定の材料科学の課題に合わせた適切なセットアップを選択するお手伝いをいたします。今すぐ当社のチームにご連絡ください。PVDコーティングのニーズについて話し合い、当社の研究開発サポートについてご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用