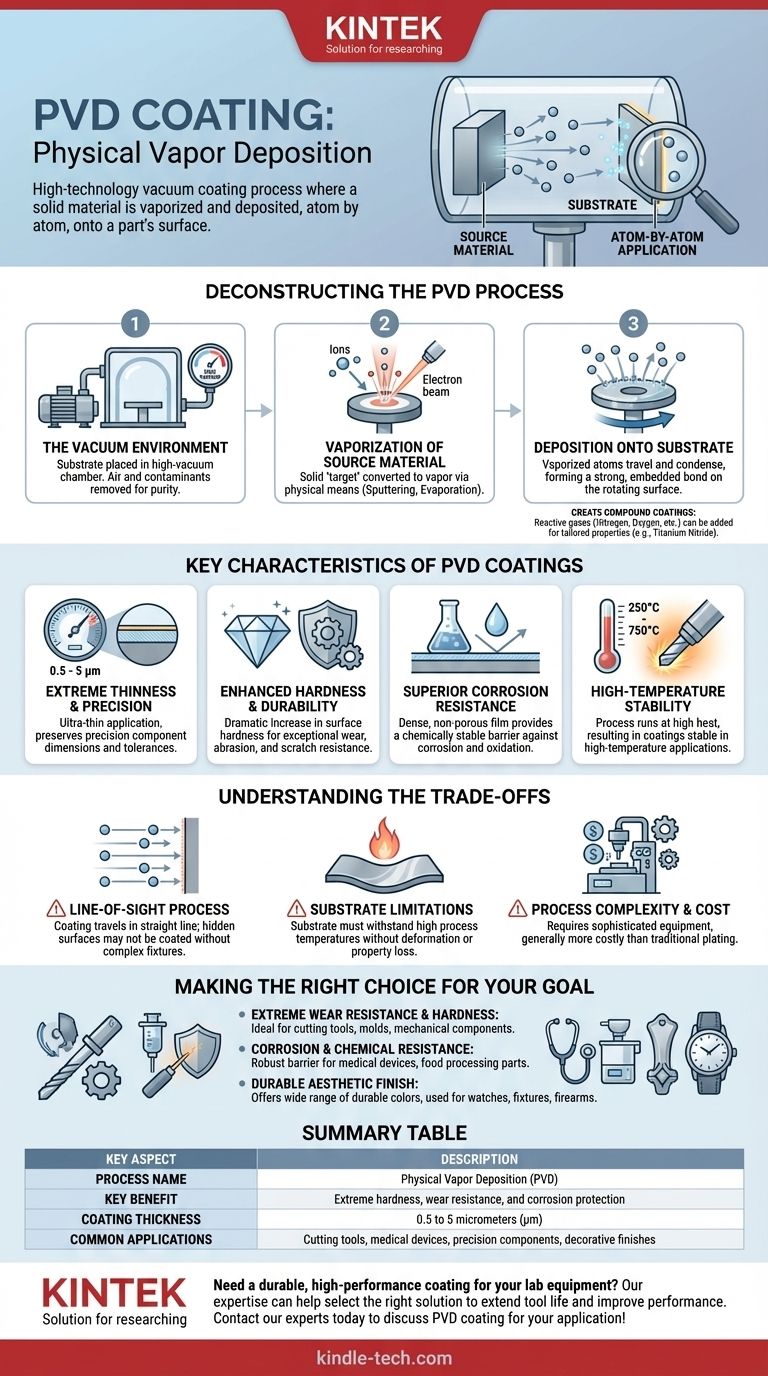

簡単に言うと、PVDは物理蒸着(Physical Vapor Deposition)の略です。 これは、固体材料を真空チャンバー内で気化させ、原子レベルで部品の表面に堆積させるハイテクな真空コーティングプロセスです。このプロセスにより、部品の物理的特性を劇的に向上させる、極めて薄く、硬く、耐久性のあるコーティングが形成されます。

PVDの核となる概念はシンプルです。固体材料を取り出し、それを気体に変換し、ターゲットとなる物体上に固体膜として再凝縮させることです。この原子ごとの適用により、表面に根本的に結合する層が作成され、優れた硬度、耐摩耗性、および腐食防止が提供されます。

PVDプロセスの分解

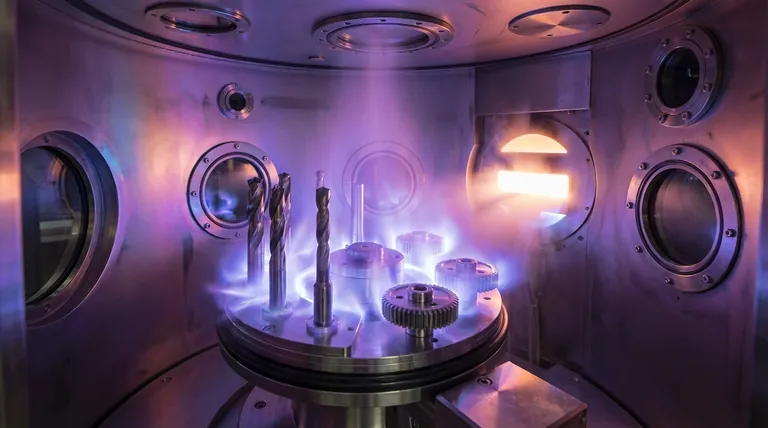

物理蒸着を真に理解するには、その本質的な段階に分解するのが最善です。プロセス全体は、最終的なコーティングの純度と品質を保証するために、密閉された高真空チャンバー内で行われます。

真空環境

まず、コーティングされる部品(基材として知られる)をチャンバー内に配置します。汚染物質やコーティングプロセスを妨害する可能性のある粒子をすべて除去するために、すべての空気が排出されます。

ソース材料の気化

次に、コーティング材料(ターゲット)を固体から蒸気に変換します。これは、化学反応ではなく物理的な手段を使用するため、「物理的」という名称の由来です。

一般的な方法には、ターゲットを高エネルギーイオンで爆撃するスパッタリングや、ターゲットを加熱して原子をチャンバーに蒸発させる蒸着(エバポレーション)などがあります。

基材への堆積

気化した原子は真空チャンバーを通過し、より冷たい基材上に凝縮します。これが高いエネルギーレベルで行われるため、原子は部品の表面に埋め込まれ、信じられないほど強力な結合を形成します。

この段階では、必要なすべての表面にコーティングが均一に適用されるように、部品が慎重に回転させられることがよくあります。

複合コーティングの作成

特定のコーティング特性を作成するために、窒素、酸素、またはアセチレンなどの反応性ガスをチャンバーに導入できます。これらのガスは金属蒸気と反応して、窒化チタンなどの複合膜を形成し、コーティングの最終的な特性を調整します。

PVDコーティングの主な特徴

PVDは、表面に大幅な性能向上をもたらす能力により選ばれています。これらの向上は、プロセスの独自の特性から直接得られます。

極度の薄さと精度

PVDコーティングは驚くほど薄く、通常は0.5~5マイクロメートル(μm)の間に収まります。これは、部品の寸法や公差に影響を与えることなく、精密部品に適用できることを意味します。

硬度と耐久性の向上

PVDの主な利点は、表面硬度の劇的な向上です。これにより、摩耗、研磨、引っかき傷に対する優れた耐性が生まれ、工具や部品の寿命が大幅に延びます。

優れた耐食性と耐薬品性

堆積された膜は緻密で非多孔質であり、化学的に安定したバリアを形成します。これにより、下地の基材を腐食、酸化、化学的攻撃から保護します。

高温安定性

プロセス自体は高温(250°Cから750°C)で実行されるため、コーティングは安定したままであり、切削工具などの高温用途で優れた性能を発揮します。

トレードオフの理解

PVDは強力ですが、万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

「見通し線」プロセス

気化されたコーティング材料は直線的に移動します。これは、表面が隠されたり遮られたりすると、コーティングされないことを意味します。この制限により、複雑な形状を覆うためには複雑な固定具と回転が必要になり、内部チャネルのコーティングが困難になります。

基材材料の制限

PVDプロセスで必要とされる高温は、特定の材料に悪影響を与える可能性があります。基材は、反り、溶解、またはコア特性の損失なしにこれらの温度に耐える必要があります。

プロセスの複雑さとコスト

PVDには、真空チャンバーや高エネルギー源を含む、洗練された高価な機器が必要です。これにより、従来のめっき方法と比較してコストのかかるプロセスとなり、通常はその利点が投資に見合う高性能用途に限定されます。

目標に合わせた適切な選択

PVDの選択は、達成する必要のある性能に完全に依存します。

- 主な焦点が極度の耐摩耗性と硬度である場合: PVDは、重度の使用に耐える切削工具、金型、機械部品にとって業界をリードする選択肢です。

- 主な焦点が耐食性と耐薬品性である場合: PVDは、医療機器、食品加工装置、過酷な環境にさらされる部品に理想的な、堅牢で不活性なバリアを提供します。

- 主な焦点が耐久性のある外観仕上げである場合: PVDは幅広い色を提供し、塗料や従来のめっきよりもはるかに耐久性のある仕上げを提供し、時計、備品、銃器によく使用されます。

結局のところ、物理蒸着は、原子レベルでより良い表面を構築するために使用される精密なエンジニアリングツールです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス名 | 物理蒸着(PVD) |

| 主な利点 | 極度の硬度、耐摩耗性、および腐食防止 |

| コーティングの厚さ | 0.5~5マイクロメートル(μm) |

| 一般的な用途 | 切削工具、医療機器、精密部品、装飾仕上げ |

実験装置や部品に耐久性のある高性能コーティングが必要ですか?

KINTEKでは、高度な実験装置と消耗品の提供を専門としています。表面強化技術に関する当社の専門知識は、お客様の重要な工具や部品の寿命を延ばし、性能を向上させるための適切なコーティングソリューションを選択するのに役立ちます。

PVDコーティングがお客様の特定の用途にどのように役立つかについて、当社の専門家にご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート