スパークプラズマ焼結(SPS)は、その核心において、粉末を高密度な固体材料に迅速に変換するために使用される高度な製造技術です。これは、高電流のパルス電流と機械的圧力を同時に真空中で印加することにより、材料を単一の効率的なステップで固化させることで達成されます。SPSは、Field Assisted Sintering Technique (FAST) やPulsed Electric Current Sintering (PECS) など、他の名称でも知られています。

SPSの基本原理は、直接的な電流と一軸圧力を利用して、非常に高速な加熱と固化を実現することです。この独自の組み合わせにより、従来の炉ベースの方法で製造された材料と比較して、優れた特性を持つ先進材料の作成が可能になります。

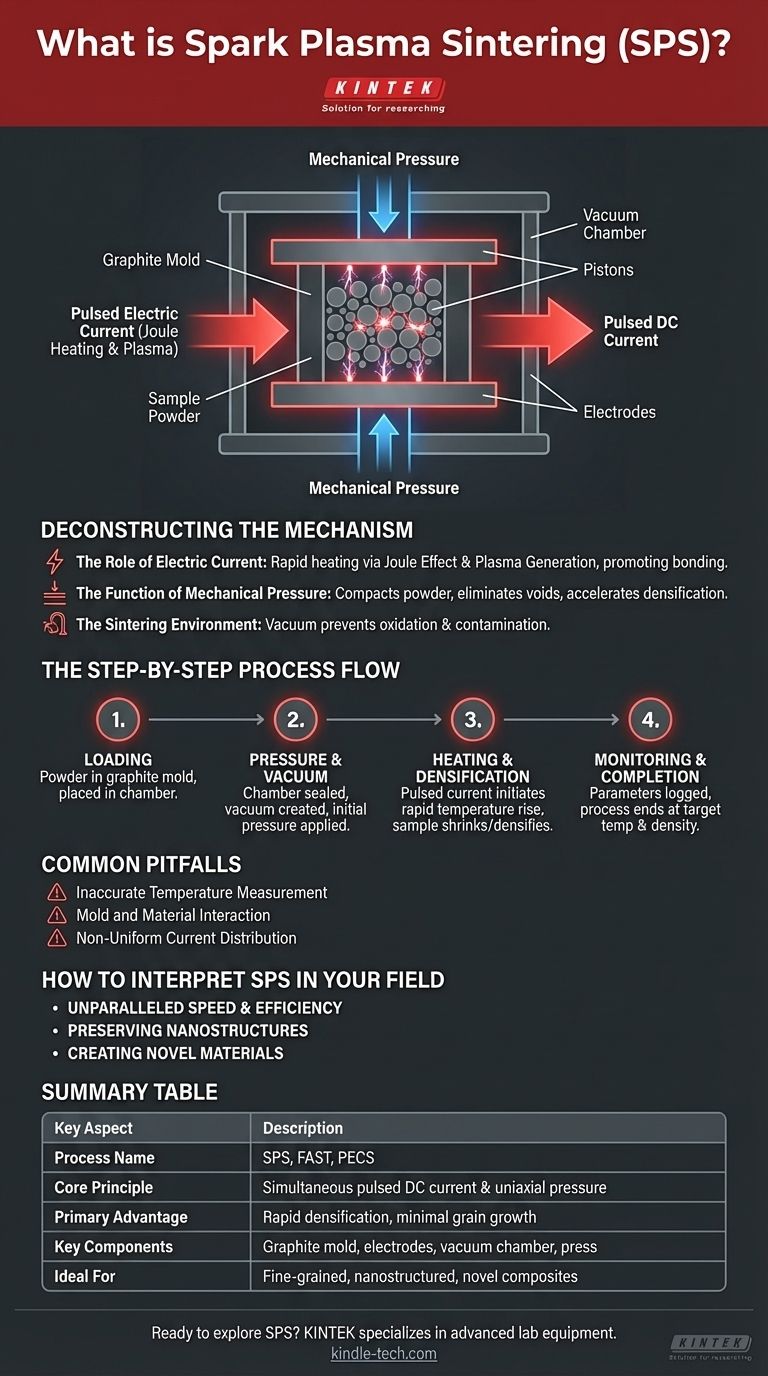

SPSメカニズムの解明

SPSを理解するためには、その主要な構成要素と、それらがどのように相互作用して粉末材料を焼結するかを見る必要があります。このプロセスは、電気エネルギー、機械力、および制御された環境間の正確な相乗効果に依存しています。

コアセットアップ

試料粉末は導電性のグラファイトモールドに充填されます。このモールドは、真空チャンバー内の2つの電極(上部と下部)の間に配置されます。このアセンブリ全体がSPS装置の心臓部です。

電流の役割

高出力のパルスDC電流が電極とグラファイトモールドに直接流されます。この電流は、主に2つの方法で急速な加熱を引き起こします。

- ジュール加熱:グラファイトモールドは電気抵抗を持っており、電流が流れると急速に加熱され、この熱が内部の粉末試料に伝達されます。

- プラズマ生成:電流は、個々の粉末粒子間の隙間でスパーク放電やプラズマを生成することもあります。この効果は粒子表面を清浄化・活性化し、優れた結合を促進します。

機械的圧力の機能

電流が試料を加熱している間、ピストンを介してモールドに一軸力が印加されます。この一定の圧力は、粉末を圧縮し、空隙を除去し、材料が高温で軟化するにつれて緻密化プロセスを加速するのに役立ちます。

焼結環境

プロセス全体は真空チャンバー内で行われます。チャンバーを排気することで空気やその他のガスが除去され、焼結に必要な高温での材料の酸化や汚染を防ぎます。

ステップバイステップのプロセスフロー

SPSプロセスは高度に制御され自動化されており、精度と再現性を確保するために主要なパラメータが継続的に記録されます。

装填と準備

まず、原料粉末はグラファイトモールドのキャビティに慎重に装填されます。その後、モールドはSPSチャンバーに、上部電極と下部電極の間に正しく配置されます。

圧力と真空の印加

チャンバーが密閉され、真空が生成されます。同時に、ピストンを介して初期の機械的圧力が印加され、緩い粉末が圧縮されます。

加熱と緻密化サイクル

パルス電流が開始されます。温度は非常に速い速度で上昇し、しばしば毎分数百℃に達します。粉末が加熱され軟化すると、印加された圧力により試料が収縮、すなわち緻密化し、粒子間の隙間がなくなります。

監視と完了

サイクル全体を通して、センサーは温度、印加力、電流、電圧、ピストンの垂直移動(ピストンストローク)などの重要なパラメータを自動的に記録します。プロセスは、目標温度と最大密度が達成されると完了します。

避けるべき一般的な落とし穴

強力である一方で、SPSプロセスの有効性は、正確な制御と関連する材料の理解に大きく依存します。

不正確な温度測定

温度は通常、試料内部ではなくグラファイトモールドの表面で測定されます。これにより、モールドと粉末の間に大きな温度差が生じ、材料の過熱や焼結不足を避けるために慎重な校正が必要になります。

モールドと材料の相互作用

試料材料は、高温でグラファイトモールドと反応することがあります。これにより、最終製品が汚染されたり、モールドが損傷したりする可能性があります。保護用のグラファイト箔や代替のモールド材料を使用するのが一般的な解決策です。

不均一な電流分布

粉末が均一に電気を伝導しない場合、電流が試料内に「ホットスポット」を生成することがあります。これは不均一な緻密化につながり、最終部品の構造的完全性や特性を損なう可能性があります。

SPSをあなたの分野でどのように解釈するか

SPSの核心原理を理解することで、特定の材料目標に対するその潜在的な応用と利点を認識することができます。

- 速度と効率が主な焦点である場合:SPSは、従来の炉で数時間から数日かかる材料の固化を数分で完了させる能力において比類がありません。

- ナノ構造の保存が主な焦点である場合:急速な加熱と冷却サイクルは結晶粒成長を最小限に抑えるため、SPSは強化された機械的特性を持つ高密度で微細な結晶粒材料の製造に理想的です。

- 新規材料の作成が主な焦点である場合:SPSは、従来のメソッドでは固化が困難または不可能な材料の焼結を可能にし、新しい複合材料や合金への道を開きます。

最終的に、スパークプラズマ焼結は、直接的なエネルギーと力を活用して次世代の高性能材料を鍛造する強力なツールです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス名 | スパークプラズマ焼結(SPS)、FASTまたはPECSとも呼ばれる |

| 核心原理 | パルスDC電流と一軸圧力を同時に印加 |

| 主な利点 | 迅速な緻密化(数分 vs. 数時間/数日)、最小限の結晶粒成長 |

| 主要コンポーネント | グラファイトモールド、電極、真空チャンバー、油圧プレス |

| 理想的な用途 | 微細粒、ナノ構造、新規複合材料の作成 |

スパークプラズマ焼結があなたの材料科学プロジェクトをどのように進展させることができるかを探る準備はできていますか?

KINTEKは、SPSシステムを含む先進的なラボ機器を専門とし、優れた特性を持つ高密度で高性能な材料を迅速に作成するお手伝いをします。当社の専門知識は、研究者やエンジニアが精密な制御と効率性をもって新規複合材料や合金を開発することを支援します。

今すぐ専門家にお問い合わせください SPS技術がお客様の特定の用途にどのように役立ち、R&Dを加速できるかについてご相談ください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 黒鉛真空連続黒鉛化炉

- 不消耗型真空アーク溶解炉