熱処理における酸化とは、金属部品の高温表面と酸化剤(最も一般的には酸素)との間の化学反応です。金属の温度が上昇すると、その原子の反応性が高まり、周囲の雰囲気からの酸素と結合して金属酸化物の層、すなわちスケールを形成する速度が劇的に加速します。

高温によって増幅された酸素の存在が酸化の直接的な原因です。したがって、熱処理を成功させるには、温度を管理するだけでなく、部品を損傷する酸素を除去または置換するために、炉内雰囲気を制御することが根本的に重要です。

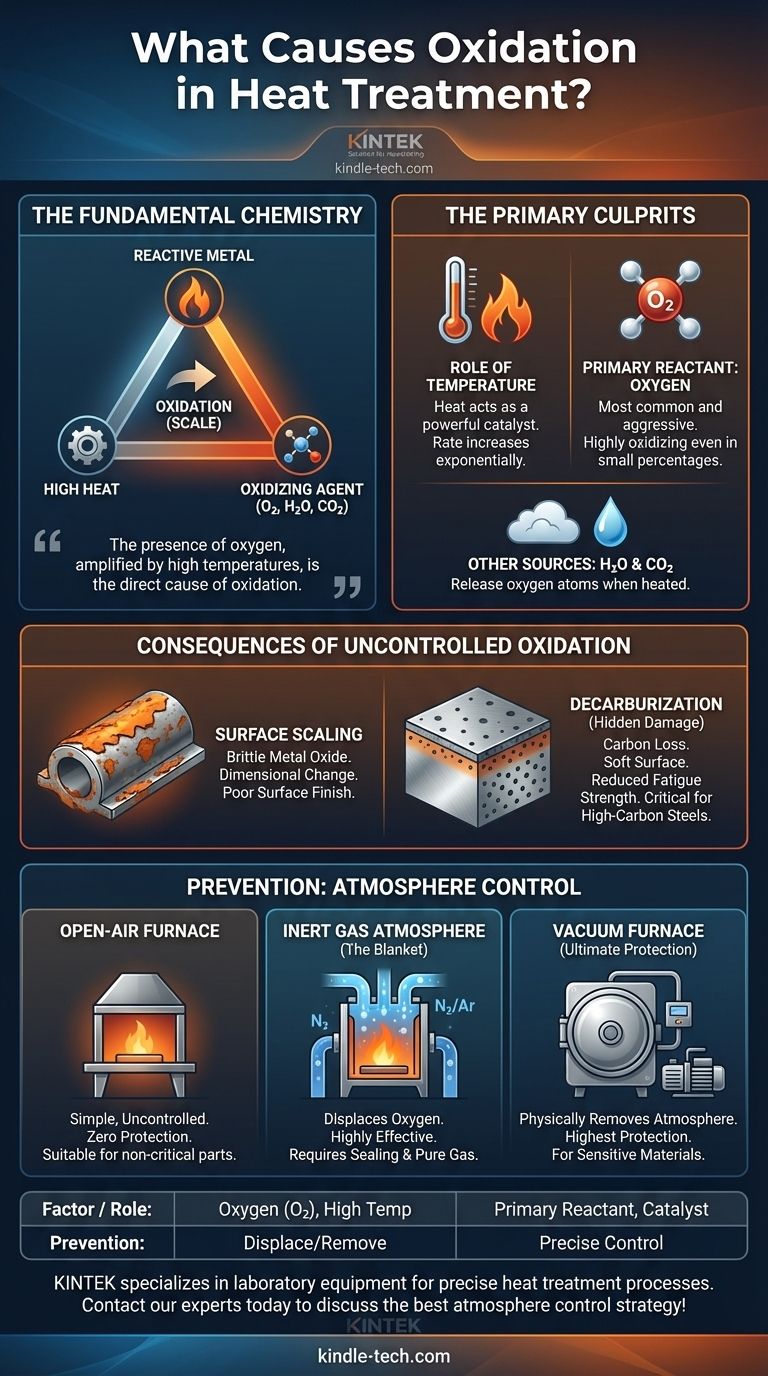

酸化の基本的な化学

酸化を防ぐには、まずその原因となる要素を理解する必要があります。このプロセスは単純ですが破壊的です。それは、反応性の高い金属、十分な熱、そして酸化剤という三角形で構成されています。

温度の役割

熱は酸化の強力な触媒として機能します。室温では、鋼などのほとんどのエンジニアリング金属は比較的安定しています。しかし、熱を加えると、化学結合を破壊し、酸素との反応を開始するために必要なエネルギーが供給されます。

酸化の速度は温度に比例して増加するのではなく、指数関数的に増加します。これが、低温での焼き戻し処理ではわずかな変色で済む部品でも、高温での焼入れや焼鈍サイクル後には厚く、剥がれやすいスケールで覆われてしまう理由です。

主要な反応物:酸素

酸素は、熱処理において最も一般的で攻撃的な酸化剤です。鋼中の鉄(酸化鉄、つまり錆やスケールを形成)や、アルミニウム、チタン、銅などの他の金属と容易に結合します。

炉内雰囲気に含まれる酸素がわずかな割合であっても、重大な表面損傷を引き起こす可能性があります。私たちが呼吸する空気(酸素濃度約21%)は、一般的な熱処理温度では非常に酸化性が高くなります。

炉内のその他の酸化源

大気中の酸素が主な原因ですが、それだけではありません。水蒸気(H₂O)や二酸化炭素(CO₂)も高温では強力な酸化剤となります。

加熱されると、H₂OやCO₂は分解して酸素原子を放出し、それが金属表面と反応します。これが、水分含有量の高い「不活性」に見えるガスを使用しても、予期せぬ酸化につながる可能性がある理由です。

制御されない酸化の結果

酸化は単なる見た目の問題ではありません。それは部品の機械的完全性と寸法精度を根本的に損なう可能性があります。

表面スケールと寸法の変化

酸化の最も目に見える結果は**スケール**です。これは部品の表面に形成される脆い金属酸化物の層です。このスケールはしばしば剥がれやすく、密着性が低いです。

スケールがサンドブラストや酸洗などの洗浄プロセスで除去されると、母材が少量失われます。これにより、高精度部品にとって重要な寸法精度の損失が生じます。表面仕上げも劣化し、粗く、穴が開いた状態になります。

脱炭:隠れた損傷

炭素鋼の場合、酸化と同時にさらに陰湿な問題が発生します。それが**脱炭**です。高温では、酸素原子は鉄だけでなく、鋼の表面層内の炭素原子とも反応する可能性があります。

この反応は鋼から炭素を引き抜き、柔らかい低炭素の鉄層を残します。脱炭した表面は硬度と耐摩耗性が大幅に低下し、疲労強度が劇的に低下するため、現場での部品の早期故障につながる可能性があります。

トレードオフの理解:雰囲気とコスト

酸化を防ぐには、酸素やその他の酸化剤を含まない炉内雰囲気を生成する必要があります。選択する方法は、保護のレベルとプロセスのコストおよび複雑さとの間に直接的なトレードオフを伴います。

開放炉:シンプルだが制御不能

開放炉で部品を加熱するのは、最もシンプルで安価な方法です。しかし、酸化に対する保護は全く提供されません。この方法は、非重要部品や、処理後に表面層全体が機械加工で除去される部品にのみ適しています。

不活性ガス雰囲気:保護ブランケット

一般的な解決策は、炉内を窒素やアルゴンなどの**不活性ガス**で満たすことです。これらのガスは酸素を追い出し、部品の周りに保護的な「ブランケット」を作り出します。

この方法は、一般的な酸化やスケールの発生を防ぐのに非常に効果的です。ただし、空気の漏れを防ぐための密閉性の高い炉と、継続的なガスの供給が必要であり、これが運用コストを増加させます。ガスの純度も重要です。供給ガス中の水分や酸素の汚染物質が依然として問題を引き起こす可能性があるためです。

真空炉:究極の保護

真空炉は、加熱チャンバーから雰囲気を物理的に除去する、つまり酸素を除去することで、最高の保護レベルを提供します。ほぼ完全な真空下で運転することにより、高温の金属表面と反応する分子は事実上存在しなくなります。

これは、非常に敏感な材料(チタンや耐火金属など)、脱炭しやすい高炭素鋼、および完全に明るくきれいな表面仕上げを必要とするあらゆる用途で好まれる方法です。トレードオフとして、機器のコストが大幅に高くなり、サイクル時間が長くなります。

用途に応じた適切なアプローチの選択

適切な雰囲気制御戦略の選択は、材料、予算、および部品の最終要件に基づいた重要な決定です。

- コスト効率を最優先し、非重要な部品を扱う場合: 開放炉で十分な場合がありますが、処理後の洗浄と寸法の損失を考慮に入れる必要があります。

- 標準鋼のスケール発生防止を最優先する場合: 窒素またはアルゴンの不活性雰囲気は、保護と運用コストの信頼できるバランスを提供します。

- 完璧な表面仕上げまたは敏感な合金の保護を最優先する場合: 真空炉が最も効果的で信頼性の高い方法であり、部品がクリーンで寸法的に正確な状態で出てくることを保証します。

- 高炭素工具鋼の表面脱炭防止を最優先する場合: 表面硬度と疲労寿命を維持するためには、高純度真空または精密に制御された活性雰囲気が不可欠です。

結局のところ、熱処理を習得するには、温度と時間に適用するのと同じ精度で炉内雰囲気を扱う必要があります。

要約表:

| 要因 | 酸化における役割 | 防止方法 |

|---|---|---|

| 酸素 (O₂) | 主要な反応物、金属酸化物(スケール)を形成 | 不活性ガスで置換するか、真空を使用 |

| 高温 | 触媒、反応速度を指数関数的に増加させる | 正確な温度制御が不可欠 |

| 水蒸気 (H₂O) & CO₂ | 二次的な酸化剤 | 乾燥した高純度のガス供給を使用 |

| 結果 | 部品への影響 | 解決目標 |

| スケール発生 | 寸法の損失、表面仕上げの悪化 | 酸素との接触を排除する |

| 脱炭 | 表面の軟化、疲労強度の低下 | 鋼の炭素含有量を保護する |

高価な酸化損傷から重要な部品を保護しましょう。 KINTEKは、精密な熱処理プロセス向けの実験装置および消耗品の提供を専門としています。不活性ガス雰囲気システムが必要な場合でも、高性能真空炉が必要な場合でも、当社のソリューションは、機械的特性が維持された、クリーンで寸法的に正確な部品を提供できるように設計されています。お客様の用途に最適な雰囲気制御戦略について、今すぐ当社の専門家にご相談ください!

ビジュアルガイド