簡単な答えは、焼結にバインダーが常時必要というわけではないが、必要な場合は、最も一般的な種類はポリマーやワックスのような一時的な有機材料であるということです。これらのバインダーは、高温の焼結段階で主材料が融合する*前*に、金属粉末やセラミック粉末を所望の形状に保持するために、特定の製造プロセスで使用されます。

理解すべき重要な区別は、バインダーは最終的な成分ではなく、プロセス補助材であるということです。その主な役割は、部品に一時的な「グリーン強度」を提供することであり、その後、加熱プロセス中に完全に除去され、母材粒子が永久に融合することを可能にします。

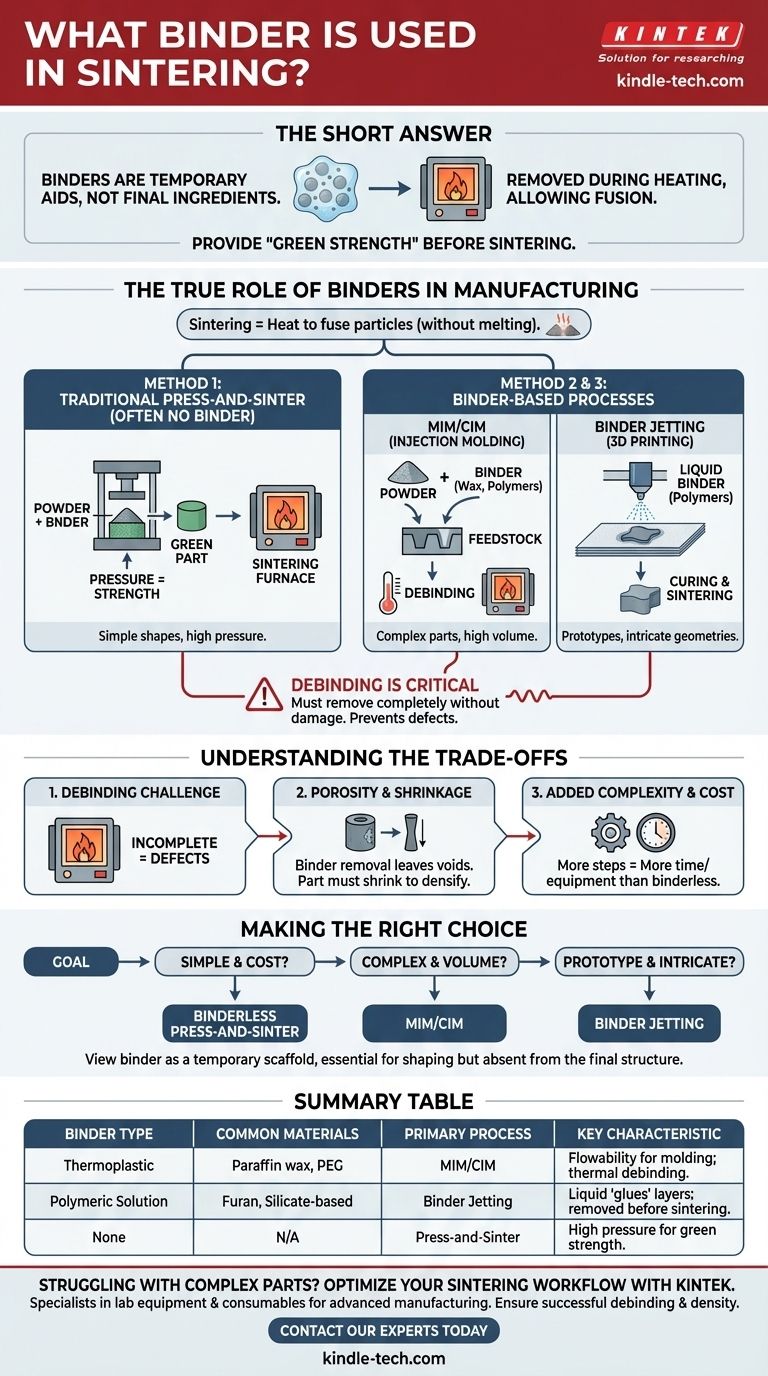

製造におけるバインダーの真の役割

焼結は、本質的に、材料(金属、セラミック、ポリマーなど)の粒子を完全に溶かすことなく熱を使用して融合させるプロセスです。目標は、粉末から固体で高密度の物体を作成することです。

バインダーは、製造方法が機械的圧力だけでは達成できない方法で粉末を成形する必要がある場合にのみ導入されます。

方法1:従来のプレス・アンド・シンター(バインダーが不要な場合が多い)

焼結の最も一般的な形態では、ステンレス鋼や鉄などの材料の微粉末を単に金型に流し込み、非常に高い圧力で圧縮します。

この圧力は、「グリーンパート」と呼ばれる壊れやすい予備形状を作成するのに十分であることがよくあります。この部品は、慎重に取り扱われ、最終的な焼結のために炉に移送されるのに十分な構造的完全性を持ちます。この場合、バインダーは必要ありません。

方法2:金属・セラミック射出成形(MIM/CIM)

少量で非常に複雑な部品を大量に作成する場合、射出成形が理想的です。金属粉末やセラミック粉末をプラスチックのように流動させるためには、かなりの量のバインダーと混合する必要があります。

この混合物(フィードストックと呼ばれる)は、通常、多成分バインダーシステムを使用します。ここでの一般的なバインダーには、パラフィンワックス、カルナウバワックス、ポリエチレングリコール(PEG)、その他の熱可塑性樹脂が含まれます。バインダーにより材料を成形できるようになり、最終的な焼結の前に、後続の脱脂工程で注意深く除去されます。

方法3:バインダージェッティング(アディティブ・マニュファクチャリング)

バインダージェッティングは、粉末床から層ごとに物体を構築する3Dプリンティングプロセスです。

液体結合剤がプリントヘッドから粉末に選択的に噴霧され、デジタル設計に従って粒子を「接着」します。このプロセスで使用される一般的な液体バインダーは独自のものですが、多くの場合、フランやケイ酸塩ベースのエージェントなどのポリマーを含む水溶液が含まれます。完成した「グリーンパート」は、バインダーを焼き飛ばして物体を密化するために硬化・焼結されます。

バインダー使用のトレードオフの理解

バインダーは複雑な形状の作成を可能にしますが、導入される妥協点と追加のプロセスステップがあり、これらを理解することが不可欠です。

脱脂工程は極めて重要

最も重要な課題は脱脂段階です。バインダーは、粉末粒子の壊れやすい配列を乱すことなく完全に除去されなければなりません。

これは通常、熱による燃焼または化学溶剤によって行われます。バインダーの除去が不完全だと、最終部品の汚染、高い多孔性、および低い機械的特性につながる可能性があります。

多孔性と収縮への影響

バインダーが除去されると、材料粒子の間に空隙、すなわち多孔性が残ります。

最終的な焼結段階では、これらの空隙を閉じ、高い密度を達成するために、部品は大幅に収縮する必要があります。この収縮は、寸法公差を満たすために正確に予測および制御されなければなりません。

プロセスの複雑さとコストの増加

バインダーを組み込み、脱脂工程を必要とすることは、より単純なプレス・アンド・シンター法と比較して、製造ワークフロー全体に時間、設備コスト、および複雑さを追加します。

目標に合った正しい選択をする

バインダーを使用するかどうかの決定は、目的の部品形状とそれを達成するために選択された製造プロセスによって完全に決定されます。

- 主な焦点が単純な形状と費用対効果の高い大量生産である場合: バインダーフリーのプレス・アンド・シンターが最も直接的で効率的な方法です。

- 主な焦点が非常に複雑な小〜中サイズの部品を作成することである場合: 金属射出成形(MIM)などのバインダーベースのプロセスが業界標準です。

- 主な焦点が一品物のプロトタイプや複雑なカスタム形状を製造することである場合: バインダージェッティングなどのアディティブ・マニュファクチャリング手法が理想的な選択肢です。

結局のところ、バインダーを一時的な足場として見なすこと—特定の構築方法には不可欠だが最終的な構造には存在しないもの—が正しいメンタルモデルです。

要約表:

| バインダーの種類 | 一般的な材料 | 主要な製造プロセス | 主な特徴 |

|---|---|---|---|

| 熱可塑性樹脂 | パラフィンワックス、ポリエチレングリコール(PEG) | 金属・セラミック射出成形(MIM/CIM) | 成形時の流動性を提供;熱脱脂により除去 |

| ポリマー溶液 | フラン、ケイ酸塩ベースのエージェント | バインダージェッティング(アディティブ・マニュファクチャリング) | 液体バインダーが粉末層を「接着」;焼結前に除去 |

| なし | 該当なし | 従来のプレス・アンド・シンター | 単純な形状;高圧によりバインダーなしでグリーン強度を提供 |

複雑な部品に適した焼結プロセスを選択するのに苦労していませんか? KINTEKは、先進的な製造のための実験装置と消耗品を専門としています。焼結とバインダー技術に関する当社の専門知識は、優れた部品密度と寸法精度を実現するためにワークフローを最適化するのに役立ちます。当社のソリューションがお客様の研究所の能力をどのように向上させ、成功する脱脂および焼結結果を保証できるかについて、今すぐ当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- FTIR用XRF&KBR鋼製リングラボ粉末ペレットプレス金型

- スパークプラズマ焼結炉 SPS炉

- 医薬品および化粧品用途向け 高せん断ホモジナイザー

- 9MPa空気圧焼結炉(真空熱処理付)

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー

よくある質問

- 熱分解は良い投資ですか?実証済みのビジネスモデルで廃棄物を利益に変える

- 従来の超低温(ULT)フリーザーのエネルギー消費量はどれくらいですか?高額なエネルギーコストの管理

- スパッタリングのターゲット・基板間距離の目標値は?薄膜成膜プロセスを最適化する

- 鋳造は材料の特性を変化させるか?性能に対する微細構造の影響を理解する

- 引張強度はどのようにして向上するのか?材料強度と性能を向上させるための主要な方法

- セラミックスの焼結中に何が起こるか?粉末を緻密で強靭な部品へと変えるためのガイド

- バイオマス発電は安いですか?ディスパッチ可能な再生可能エネルギーの真のコスト

- N,S-TiO2/SSA合成において、ベンチトップ乾燥オーブンが90℃で使用されるのはなぜですか?触媒の安定性と再利用性を確保する