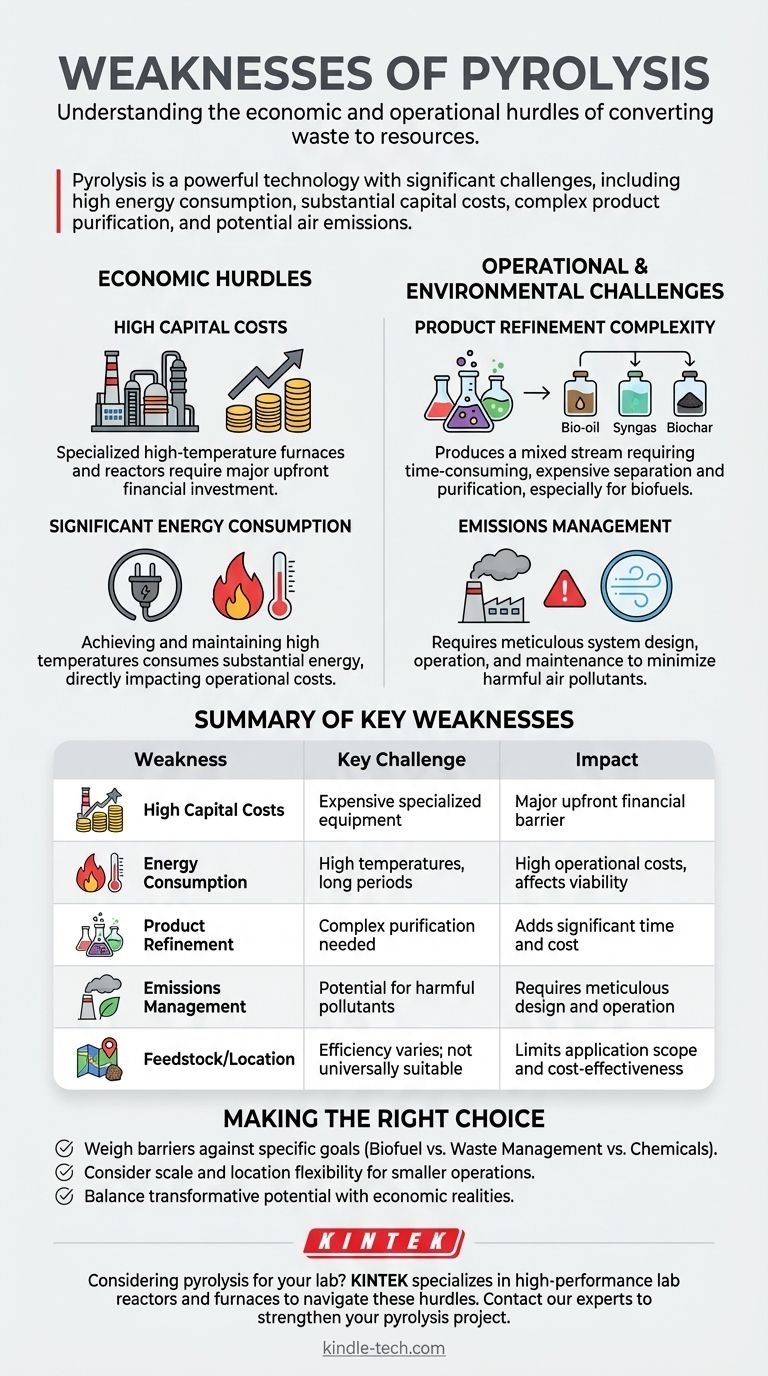

本質的に、熱分解は、経済的および運用上の重大なハードルによって根本的に課題を抱えている強力な技術です。主な弱点は、エネルギー消費量が多いこと、設備にかかる多額の初期費用、最終製品の複雑で高価な精製が必要なこと、そして細心の注意を払って管理しないと有害な大気排出物が発生する可能性があることです。

熱分解は廃棄物を貴重な資源に変換する魅力的な方法を提供しますが、その実用化は、高額な初期投資と、エネルギー使用および製品精製に関連する運用コストによってしばしば制約されます。

熱分解の経済的ハードル

熱分解の広範な採用に対する最も大きな障壁は財政的なものです。この技術は、初期設定と継続的な運用の両方でかなりの投資を必要とします。

高額な初期費用

高温炉や反応器など、熱分解に必要な特殊な設備は高価です。熱分解プラントの建設と設置にかかる初期費用は、大きな財政的コミットメントを意味します。

多大なエネルギー消費

プロセス自体はエネルギー集約型です。熱分解に必要な高温を、しばしば長時間の滞留時間で達成し維持するには、大量のエネルギーを消費します。これは、運用コストと全体的な経済的実現可能性に直接影響します。

製品精製の課題

熱分解は単一のすぐに使える製品を生産するわけではありません。代わりに、バイオオイル、合成ガス、バイオ炭の混合流を生成し、さらなる処理が必要です。

この分離と精製は、時間とコストの両方がかかる可能性があります。たとえば、液体バイオオイルは、輸送燃料として使用する前に大幅な精製を必要とすることが多く、これによりコストと複雑さがさらに増します。

運用上および環境上の課題

経済面以外にも、実用面および環境面での要因が熱分解の適用を制限する可能性があります。

有害排出物の管理

このプロセスは、酸素が不足した環境で高温を伴うため、大気質に悪影響を与える排出物を生成する可能性があります。これらの排出物を最小限に抑え、プロセスが環境的に健全であることを保証するためには、システムの適切な設計、綿密な運用、および一貫したメンテナンスが絶対に不可欠です。

原料と立地の制約

熱分解は、あらゆる種類の有機廃棄物やあらゆる場所に適用できる普遍的な解決策ではありません。効率と生産量は原料によって異なり、全体的なプロセスは特定の材料や地理的地域にとって適切でない、または費用対効果が高くない場合があります。

トレードオフの理解

これらの弱点にもかかわらず、それらを技術の潜在的な利点の文脈で捉えることが重要です。熱分解は、特定の用途にとって依然として貴重なツールです。

欠点があっても強力なツール

有機廃棄物を貴重なバイオ燃料、化学物質、その他の材料に変換する能力は、大きな利点です。埋立廃棄物を削減し、化石燃料の代替品を提供し、プラスチックやゴムなどの材料から資源を回収することを可能にします。

スケーラビリティと柔軟性

熱分解システムは、遠隔地での比較的小規模な操作向けに設計できます。この柔軟性により、バイオマスを容易に貯蔵および輸送可能な液体燃料に変換でき、これにより取り扱いコストを削減し、地域のエネルギー安全保障を強化できます。

目標に合った適切な選択をする

熱分解の弱点は絶対的な障壁ではなく、特定の目標に対して考慮すべき重要な要素です。

- 大規模なバイオ燃料生産が主な焦点の場合:高額な初期費用とバイオオイル精製の費用が、商業的実現可能性を克服するための最も重要なハードルとなるでしょう。

- 地域的な廃棄物管理が主な焦点の場合:特に廃棄物輸送コストが高い場所では、熱分解は優れた選択肢となり得ますが、初期投資は依然として重要な考慮事項です。

- 高価値化学物質の製造が主な焦点の場合:経済モデルは、目標とする製品を分離するために必要な複雑で高価な分離および精製プロセスを大きく考慮する必要があります。

最終的に、熱分解を成功裏に導入するには、その変革の可能性と、これらの非常に現実的な経済的および運用上の課題とのバランスを考慮した、明確な評価が必要です。

概要表:

| 弱点 | 主な課題 | 影響 |

|---|---|---|

| 高額な初期費用 | 高価な特殊設備(反応器、炉) | 多額の初期財政的障壁 |

| エネルギー消費 | 長期間にわたる高温が必要 | 高い運用コスト、実現可能性に影響 |

| 製品精製 | バイオオイル、合成ガス、炭の複雑な精製が必要 | 時間とコストが大幅に増加 |

| 排出物管理 | 有害な大気汚染物質の可能性 | 細心のシステム設計と運用が必要 |

| 原料/立地 | 効率が変動。普遍的に適しているわけではない | 適用範囲と費用対効果を制限 |

研究室の廃棄物変換や材料処理のニーズに熱分解を検討していますか?高エネルギー使用、初期費用、製品精製の課題には、堅牢で信頼性の高い設備が必要です。KINTEKは、効率的な熱プロセス用に設計された高性能ラボ用反応器と炉を専門としています。当社の専門知識は、これらのハードルを乗り越え、熱分解操作が効果的かつ経済的に健全であることを保証します。今すぐ当社の専門家にお問い合わせください。当社のソリューションがお客様の熱分解プロジェクトをどのように強化し、価値を提供できるかについてご相談ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 真空歯科用ポーセリン焼結炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)