基本的に、レトルト炉は、材料を取り巻く気体雰囲気を正確に制御する必要がある高温熱処理プロセスに使用される特殊な装置です。これは、さまざまな形態の金属熱処理、焼結、ろう付けなど、空気との接触が有害となる処理や、ガラスやセラミックなどの材料の処理に不可欠です。

レトルト炉の決定的な特徴は、熱を発生させる能力だけでなく、「レトルト」と呼ばれる密閉されたガス密閉チャンバーを使用することです。これにより、オペレーターは純粋な真空から不活性ガスや反応性ガスで満たされた環境まで、制御された環境を作り出すことができます。この制御こそが、そのすべての応用の鍵となります。

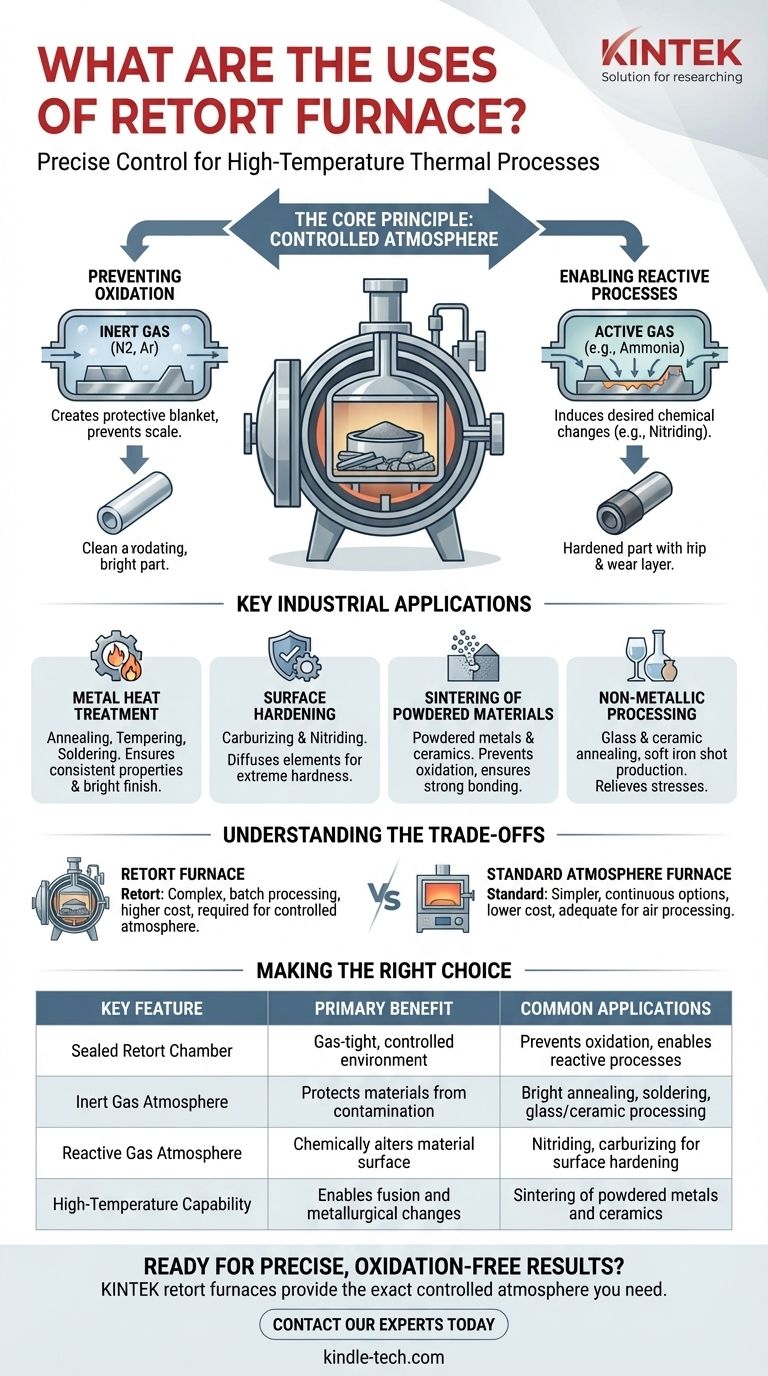

基本原理:制御された雰囲気

レトルト炉の機能は、単に周囲の空気中で材料を加熱する標準的なオーブンやキルンとは根本的に異なります。その価値は、加熱チャンバー内の環境をマスターすることにあります。

「レトルト」とは?

「レトルト」とは、金属製またはセラミック製の密閉された容器のことです。この容器が処理される部品を保持し、加熱要素(電気式またはガス式)を含む主要な炉本体の中に設置されます。

この二部構成により、熱源と処理雰囲気が分離され、材料が導入する特定のガスにのみさらされることが保証されます。

酸化と汚染の防止

多くの金属は、高温で酸素の存在下で加熱されると酸化し、表面にスケール層が形成され、部品の仕上がりや寸法を損なう可能性があります。

レトルト炉は、まずチャンバーから空気をパージし、次に窒素やアルゴンなどの不活性ガスで満たすことによって、これを解決します。この保護層が酸化を防ぎ、処理後の明るくきれいな表面仕上げを保証します。

反応性プロセスの実現

材料を単に保護するだけでなく、レトルト炉は材料の表面を化学的に変化させるプロセスを可能にします。

高温で特定の反応性ガスを密閉されたレトルトに導入することにより、望ましい化学反応を誘発することができます。主な例は窒化であり、アンモニアガスを使用して鋼の表面に窒素を拡散させ、極めて硬い耐摩耗層を作成します。

主要な産業用途

雰囲気を正確に制御できる能力により、レトルト炉はさまざまな高価値の産業および実験室での作業に不可欠です。

金属熱処理

これが最も一般的な用途です。表面仕上げと材料の純度が重要な場合、焼きなまし、焼き戻し、ろう付けなどのプロセスはレトルト炉で実行されます。制御された雰囲気は変色を防ぎ、一貫した冶金特性を保証します。

表面硬化と浸炭硬化

浸炭(carburizing)や窒化(nitriding)などのプロセスは、レトルト設計に完全に依存しています。これらの方法は、鋼の表面に元素を拡散させるために炭素または窒素が豊富な雰囲気が必要であり、これは開放炉では不可能です。

粉末材料の焼結

焼結とは、圧縮された粉末(粉末金属やセラミックなど)を融点直下まで加熱し、粒子を融合させるプロセスです。これを制御された雰囲気のレトルト内で行うことで、微細な粒子が酸化するのを防ぎます。酸化は適切な結合を妨げ、最終部品の強度を損なう可能性があります。

非金属材料の処理

レトルト炉は、他の材料を扱う特殊な用途にも使用されます。これには、内部応力を緩和するためのガラスまたはセラミック部品の焼きなましや、弾薬用の**焼きなまし軟鉄ショット**などの材料の製造が含まれます。

トレードオフの理解

強力ではありますが、レトルト炉が常に必要な選択肢であるとは限りません。その限界を理解することが、適切に使用するための鍵となります。

レトルト炉と標準雰囲気炉の比較

標準雰囲気炉はよりシンプルで、部品を周囲の空気中で直接加熱します。表面酸化が許容されるか、あるいは望ましいプロセスにとっては完全に適切です。

レトルト炉は、プロセスの化学組成が制御された、非酸化性、または反応性の環境を要求する場合にのみ選択されます。

複雑さとコストの増大

密閉されたレトルト、真空密閉フランジ、高度なガス処理システムが必要なため、レトルト炉は単純な空気炉よりも複雑で高価になります。シールのメンテナンスも重要な運用上の考慮事項です。

バッチ処理の限界

その性質上、ほとんどのレトルト炉はバッチ処理向けに設計されています。装填、密閉、パージ、サイクルの実行、冷却、および密閉解除には時間がかかり、一部の連続炉設計と比較して限界となる可能性があります。

プロセスに最適な選択をする

適切な炉技術の選択は、材料の特定の要件と望ましい結果にかかっています。

- 単純な加熱、応力除去、または空気中での焼き戻しが主な焦点の場合: 標準的な非レトルト雰囲気炉の方が、おそらく費用対効果が高く、操作が簡単です。

- 明るくきれいな仕上がりを実現し、表面酸化をすべて防ぐことが主な焦点の場合: 不活性ガス雰囲気(窒素またはアルゴン)を備えたレトルト炉が必要です。

- 材料の表面を化学的に変化させること(窒化や浸炭など)が主な焦点の場合: 必要な反応性ガス環境を作り出すことができるのはレトルト炉だけです。

最終的に、プロセスの雰囲気を正確に制御することが、結果の成功にとって単に有益であるだけでなく、絶対に不可欠である場合に、レトルト炉を選択すべきです。

要約表:

| 主な特徴 | 主な利点 | 一般的な用途 |

|---|---|---|

| 密閉されたレトルトチャンバー | ガス密閉された制御環境を作り出す | 酸化防止、反応性プロセスの実現 |

| 不活性ガス雰囲気(N2、Ar) | 表面汚染から材料を保護する | 光沢焼きなまし、ろう付け、ガラス/セラミック処理 |

| 反応性ガス雰囲気(例:アンモニア) | 材料表面を化学的に変化させる | 表面硬化のための窒化、浸炭 |

| 高温能力 | 粉末の融合と冶金変化を可能にする | 粉末金属およびセラミックの焼結 |

研究室で正確で酸化のない結果を達成する準備はできましたか?

光沢焼きなまし、焼結、窒化などの高度な表面硬化など、お客様のプロセスが何を必要とするかにかかわらず、KINTEKのレトルト炉は必要な正確な制御雰囲気を備えています。ラボ機器に関する当社の専門知識により、お客様の特定の材料と結果に合わせて調整された信頼性の高いソリューションが得られます。

KINTEKのレトルト炉が熱処理能力をどのように向上させるかについて、当社の専門家にご相談ください。

ビジュアルガイド