焼鈍の主な種類には、完全焼鈍(Full Annealing)、工程焼鈍(Process Annealing)、球状化焼鈍(Spheroidizing)、応力除去焼鈍(Stress Relief Annealing)があります。これらは明確に異なる工業プロセスですが、すべて材料の回復、再結晶、粒成長という基本原理に基づいて機能し、金属の内部構造を変化させて、柔らかさの向上や被削性の向上といった特定の特性を実現します。

「焼鈍」という用語は単一の手順を指すのではなく、一連の熱処理プロセスを指します。選択する焼鈍の種類は、出発材料と、最大の柔らかさ、改善された被削性、または単に内部応力の除去など、目的とする最終的な機械的特性によって完全に決定されます。

焼鈍の基本的な目的

異なる種類を調べる前に、焼鈍がどのような問題を解決するのかを理解することが重要です。これは、材料の微細構造を変化させて機械的特性または電気的特性を変える熱処理プロセスです。

加工性のための軟化

金属が低温で塑性変形を受けると(冷間加工または加工硬化として知られるプロセス)、次第に硬く、強く、脆くなります。

焼鈍はこの効果を逆転させ、硬度を下げ、延性を高めることで、さらなる成形、伸線、またはプレス加工に適した柔らかさに材料を戻します。

内部応力の除去

溶接、鋳造、重切削などのプロセスは、材料内部に大きな残留応力を導入します。これらの残留応力は、寸法不安定性、早期の破損、または亀裂につながる可能性があります。

焼鈍はこれらの内部応力が緩和される経路を提供し、より安定した信頼性の高い部品をもたらします。

被削性の向上

特に高炭素鋼などの一部の材料は、硬化状態で切削や加工が困難です。

特定の焼鈍サイクルは微細構造を変化させ、材料の加工をはるかに容易にし、工具摩耗を大幅に低減し、表面仕上げを改善することができます。

焼鈍の仕組み:3つの段階

すべての焼鈍プロセスは、材料の温度が上昇するにつれて発生する連続する3つの段階によって支配されます。焼鈍の種類は、これらの段階のどれをどの程度進行させるかによって決まります。

段階1:回復(Recovery)

低温では、材料は回復を受けます。この段階で、結晶格子内の内部応力が緩和されます。材料の強度は大きく変化しませんが、延性と導電性がいくらか回復します。

段階2:再結晶(Recrystallization)

温度が再結晶温度まで上昇すると、新しいひずみのない粒が形成され始め、成長します。これらの新しい粒は、加工硬化によって生成された古い変形した粒に取って代わります。

これは、微細構造を効果的にリセットするため、材料の柔らかさと延性を回復させる上で最も重要な段階です。

段階3:粒成長(Grain Growth)

材料を再結晶温度以上で長時間保持すると、新しく形成された粒が合体して大きくなり始めます。

これによりさらに柔らかさが増すことがありますが、過度の粒成長は靭性などの他の特性に有害な場合があります。この段階を制御することが、目的の最終特性を達成するための鍵となります。

主要な焼鈍プロセス

各プロセスは、温度、保持時間、冷却速度を注意深く制御することにより、上記の3つの段階を操作します。

完全焼鈍(Full Annealing)

このプロセスでは、鋼を上部臨界温度よりも十分に高い温度まで加熱し、その後非常にゆっくりと冷却します。通常は炉に入れたまま冷却します。

目的は、最大の柔らかさ、延性、被削性を生み出す粗い粒構造を生成することです。すべての3つの段階、大幅な粒成長を含む段階を進行させます。

工程焼鈍(Process Annealing)

中間焼鈍とも呼ばれ、加工硬化した部品に対して成形操作の間に行われます。材料は下部臨界温度のすぐ下の温度に加熱されます。

この温度は回復と再結晶を誘発するのに十分ですが、材料の相を根本的に変化させるほどではありません。その唯一の目的は、さらなる冷間加工を可能にするのに十分な延性を回復させることです。

球状化焼鈍(Spheroidize Annealing)

主に高炭素鋼に使用されるこのプロセスでは、材料を下部臨界温度のすぐ下で長期間(しばしば数時間)保持します。

これは単に粒を再結晶させるだけでなく、鋼中の硬い炭化物構造を球状または球状の形に変化させます。この微細構造は、これらの硬い材料に対して可能な限り最高の被削性を提供します。

応力除去焼鈍(Stress Relief Annealing)

これは、回復段階のみを達成するように設計された低温プロセスです。材料を臨界点より十分に低い温度に加熱し、応力が除去されるのに十分な時間保持した後、ゆっくりと冷却します。

主な目的は、材料の硬度や強度を大幅に低下させることなく、溶接、機械加工、または鋳造による内部応力を除去することです。

トレードオフの理解

焼鈍プロセスを選択することは、競合する優先順位のバランスを取ることを伴います。これは万能の解決策ではありません。

延性と強度のトレードオフ

焼鈍における基本的なトレードオフは単純です。延性と柔らかさを増すと、ほとんどの場合、硬度と強度が低下します。完全に焼鈍された部品は成形が非常に容易になりますが、冷間加工された状態や熱処理された状態と比較して降伏強度は低くなります。

時間とコスト

完全焼鈍は非常に遅い冷却速度を必要とし、炉が丸一シフト以上占有されることがよくあります。これにより、時間がかかり、エネルギーを大量に消費するプロセスになります。

対照的に、工程焼鈍や応力除去サイクルははるかに短く、同じようなゆっくりとした制御された冷却を必要としないため、コストも低くなります。

過焼鈍のリスク

材料を長すぎる時間、または高すぎる温度で加熱すると、過度の粒成長を引き起こす可能性があります。これにより材料は非常に柔らかくなりますが、極端に大きな粒は、破壊靭性や疲労寿命などの特性に悪影響を与え、最終的な部品の耐久性を低下させる可能性があります。

目標に合わせた正しい選択

最終的な目的が正しいプロセスを決定します。

- 鋼部品の最大の柔らかさと成形性を達成することが主な焦点である場合: 可能な限り最も延性があり均一な微細構造を作成するために、完全焼鈍を使用します。

- 冷間加工をさらに行うために、加工硬化部品の延性を回復させることが主な焦点である場合: 迅速かつ効率的な中間ステップとして工程焼鈍を使用します。

- 高炭素鋼の被削性を向上させることが主な焦点である場合: 切削作業に最適な微細構造を作成するために、球状化焼鈍を使用します。

- 強度を失うことなく、溶接や機械加工による内部応力を単に低減することが主な焦点である場合: 低温で的を絞った解決策として応力除去焼鈍を使用します。

結局のところ、正しい焼鈍プロセスを選択するには、材料の特性と最終的なエンジニアリング目標を明確に理解する必要があります。

要約表:

| 焼鈍の種類 | 主な目的 | 主要な温度範囲 | 理想的な用途 |

|---|---|---|---|

| 完全焼鈍 | 最大の柔らかさと延性 | 上部臨界温度以上 | 成形性のための最終的な軟化 |

| 工程焼鈍 | さらなる冷間加工のための延性の回復 | 下部臨界温度以下 | 成形操作間の中間ステップ |

| 球状化焼鈍 | 高炭素鋼の被削性の向上 | 下部臨界温度のすぐ下 | 機械加工前の高炭素鋼 |

| 応力除去焼鈍 | 軟化させずに内部応力を除去する | 臨界温度よりかなり下 | 溶接後、機械加工後、または鋳造後 |

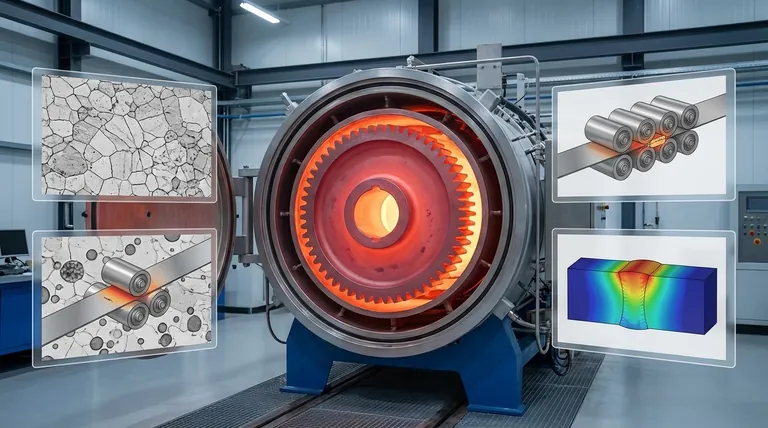

適切な焼鈍プロセスで正確な材料特性を実現します。

適切な焼鈍サイクルを選択することは、金属部品で目的の柔らかさ、被削性、または応力除去を達成するために不可欠です。KINTEKの実験用加熱装置に関する専門知識は、完全焼鈍による最大の延性から寸法安定性のための応力除去まで、あらゆる焼鈍用途に必要な正確な制御を保証します。

熱処理プロセスの最適化をお手伝いします。 当社のチームは、お客様固有の材料科学のニーズに合わせて調整された信頼性の高いラボ用炉と消耗品を提供することを専門としています。お客様のラボの効率と結果を向上させる方法について話し合うために、今すぐKINTEKにお問い合わせください。

ビジュアルガイド