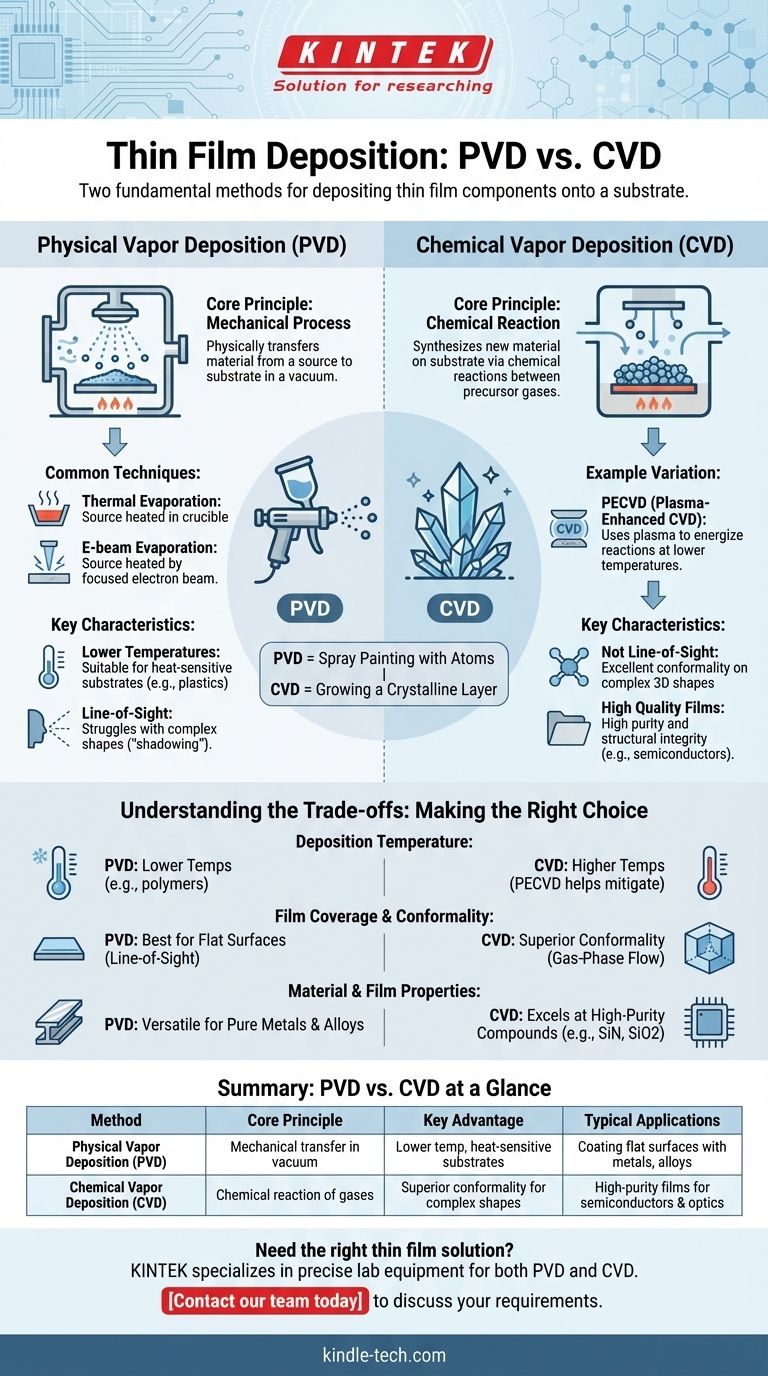

最も大まかに言えば、薄膜コンポーネントを基板上に堆積させるための2つの基本的な方法は、物理気相成長法(PVD)と化学気相成長法(CVD)です。これら2つのカテゴリは、膜を構築するための全く異なるアプローチを表しています。PVDは、材料をソースから基板へ物理的に移動させる機械的なプロセスであるのに対し、CVDは前駆体ガス間の化学反応を利用して、基板表面上に直接新しい材料を成長させます。

核心的な違いは、どちらの方法が優れているかではなく、生成のメカニズムにあります。PVDを真空中で原子を使ったスプレー塗装だと考え、CVDを制御された化学反応を通じて表面上に結晶層を成長させることだと考えてください。

物理気相成長法(PVD)とは?

物理気相成長法(PVD)は、材料が気相に変換され、真空チャンバーを横断して輸送され、基板上に薄膜として凝縮される一連の技術を包含します。膜の組成はソース材料と同じです。

核心原理:機械的プロセス

PVDは本質的に、直進性のプロセスです。原子または分子が固体ソース材料(「ターゲット」として知られる)から放出され、まっすぐ進んで、その経路にあるものすべてをコーティングします。

このプロセス全体は、気化した原子が空気分子と衝突せずに移動できるようにするために、高真空環境下で行われる必要があります。

一般的なPVD技術

最も一般的なPVD法は、熱蒸着と電子ビーム蒸着の2つです。

熱蒸着では、ソース材料を小さなるつぼで加熱して蒸発させ、基板をコーティングする蒸気クラウドを生成します。

電子ビーム(E-beam)蒸着では、高エネルギーの集束された電子ビームを使用してソース材料を加熱し、より精密な制御と、非常に高い融点を持つ材料を蒸発させる能力を提供します。

PVDの主な特徴

PVDプロセスは、通常、CVDと比較して低温で実施されます。これにより、プラスチックなどの温度に敏感な基板への膜堆積に非常に適しています。

直進性の技術であるため、PVDは複雑な三次元形状を均一にコーティングするのに苦労することがあり、これは「遮蔽(シャドーイング)」として知られる現象です。

化学気相成長法(CVD)とは?

化学気相成長法(CVD)は、基板が1つ以上の揮発性前駆体ガスに曝されるプロセスです。これらのガスは基板表面で反応または分解し、目的の薄膜を生成します。

核心原理:化学反応

PVDとは異なり、CVDは既存の材料を物理的に移動させません。代わりに、化学反応を通じて基板上に全く新しい固体材料を合成します。

過剰なガスと反応副生成物はチャンバーから排出され、高純度で密度の高い膜が残ります。

例:プラズマ強化化学気相成長法(PECVD)

一般的なバリエーションとして、プラズマ強化化学気相成長法(PECVD)があります。この方法は、プラズマ(自由電子とイオンを持つ物質の状態)を使用して前駆体ガスを活性化します。

このプラズマにより、従来の熱CVDよりもはるかに低い温度で必要な化学反応が発生し、適合する基板の範囲が広がります。

CVDの主な特徴

CVDは直進性のプロセスではありません。前駆体ガスは複雑な形状の周りを流れることができ、優れたコンフォーマリティ(均一性)、つまり複雑な表面上に非常に均一なコーティングを作成する能力をもたらします。

CVDによって生成される膜は、多くの場合、非常に高品質で、優れた純度と構造的完全性を持ち、半導体や先端光学の用途で極めて重要となります。

トレードオフの理解:PVD対CVD

これらの方法から選択するには、それぞれの長所と限界を明確に理解する必要があります。

堆積温度と基板

PVDのより低いプロセス温度は、ポリマーや特定の電子部品など、高温に耐えられない基板を扱う場合に大きな利点となります。

従来のCVDは化学反応を促進するために高温を必要としますが、PECVDのような技術はこの制約を緩和するのに役立ちます。

膜のカバレッジとコンフォーマリティ

複雑な形状や深いトレンチのコーティングには、CVDが明確な選択肢です。その気相特性により、均一でコンフォーマルな層が保証されます。

PVDは、直進性の堆積が妨げにならない、比較的平らな表面のコーティングに最適です。

材料と膜の特性

PVDは、材料の化学組成を変えることなく、幅広い純粋な金属、合金、化合物を堆積させるのに非常に多用途です。

CVDは、窒化ケイ素や二酸化ケイ素など、マイクロエレクトロニクス産業の基本的な構成要素である特定の高純度化合物の作成に優れています。

目的に合った適切な選択をする

選択は、堆積する必要がある材料、基板の形状と熱感度、および膜に要求される最終特性に完全に依存します。

- 熱に敏感な基板や、単純な平坦な表面を金属でコーティングすることに重点を置いている場合: PVDは、より直接的で多用途で費用対効果の高いアプローチであることがよくあります。

- 複雑な3D形状上に高純度で均一かつ密度の高い膜を作成することに重点を置いている場合: 基板がプロセス条件に耐えられる限り、CVDは優れたコンフォーマリティと膜品質を提供します。

これらの物理的経路と化学的経路の基本的な違いを理解することが、薄膜技術を習得するための第一歩です。

要約表:

| 方法 | 核心原理 | 主な利点 | 一般的な用途 |

|---|---|---|---|

| 物理気相成長法 (PVD) | 真空下での材料の機械的移動 | 低温、熱に敏感な基板に最適 | 平坦な表面の金属、合金、化合物のコーティング |

| 化学気相成長法 (CVD) | 基板表面でのガスの化学反応 | 複雑な3D形状に対する優れたコンフォーマリティ | 半導体および光学用の高純度膜の作成 |

プロジェクトに適した薄膜堆積方法を選択する必要がありますか?

KINTEKは、PVDとCVDの両方のプロセスに必要な正確なラボ機器と消耗品を提供することに特化しています。温度に敏感な材料を扱っている場合でも、高いコンフォーマルコーティングが必要な場合でも、当社の専門家が、優れた膜の品質と性能を達成するための理想的なソリューションを選択するお手伝いをします。

当社のチームに今すぐご連絡いただき、お客様固有のアプリケーション要件についてご相談の上、KINTEKがお客様のラボの薄膜技術の目標をどのようにサポートできるかをご確認ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 縦型実験室管状炉

- 黒鉛真空連続黒鉛化炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)