質問はしばしば2つの対立するプロセスに単純化されますが、熱処理は実際には数多くの技術を含む冶金学の広範な分野です。最も基本的で対照的な2つの目的は、主に焼なましによる金属の軟化と、焼入れと焼戻しの2段階プロセスによって達成される硬化です。これらの手順は金属を変化させるだけでなく、特定の機械的特性を達成するためにその内部微細構造を根本的に再配置します。

熱処理は少数のレシピについてのものではありません。それは金属の熱サイクル、つまり加熱、保持、冷却の段階を意図的に制御し、その内部結晶構造を正確に操作することです。この原理を理解することで、ほぼすべての工学的用途に合わせて材料の特性を調整することができます。

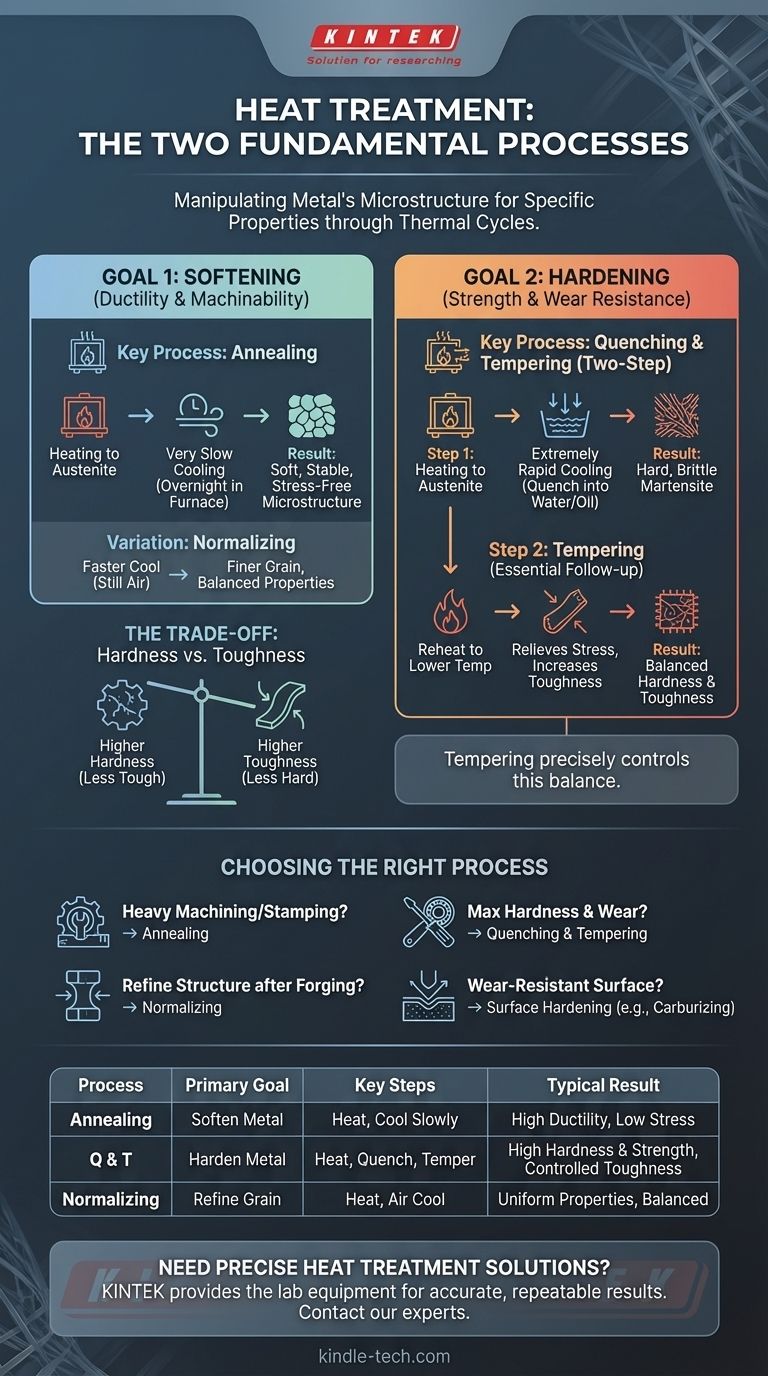

基本的な目標:金属の微細構造を操作する

熱処理を理解するには、炉の向こう側を見て、微視的なレベルで何が起こっているかを見る必要があります。

熱処理とは?

熱処理とは、材料の物理的特性、時には化学的特性を変化させるために使用される一連の制御されたプロセスです。このプロセスには、金属を特定の温度まで加熱し、その温度で一定時間保持し(浸漬)、その後、所定の速度で冷却することが含まれます。

目標は、部品の形状を変えることなく、硬度、強度、靭性、延性、耐摩耗性などの特性を変えることです。

熱が金属をどのように変えるか

金属を加熱すると、その内部結晶格子、つまり微細構造が再配置されます。鋼の場合、臨界温度以上に加熱すると、その構造はオーステナイトと呼ばれる状態に変化し、原子配列が均一になり、炭素を溶解できるようになります。

金属の最終的な特性は、冷却時にこのオーステナイト構造に何が起こるかによって完全に決定されます。冷却速度が最も重要な変数です。

2つの主要な目的:軟化 vs. 硬化

ほぼすべての熱処理プロセスは、その主要な目的によって分類できます。それは、金属をより柔らかく、より成形しやすくするか、またはより硬く、より耐久性のあるものにするかです。

カテゴリ1:延性と被削性のための軟化

時には、金属をできるだけ柔らかくすることが目標となります。これにより、内部応力が緩和され、延性(引き伸ばしたり成形したりする能力)が向上し、材料の機械加工が容易になります。

-

主要プロセス:焼なまし 焼なましは、鋼をオーステナイト範囲まで加熱し、その後非常にゆっくりと冷却するもので、多くの場合、炉の中に一晩放置して冷却します。このゆっくりとした冷却により、微細構造が最も柔らかく、最も安定した、応力のない状態に形成されます。

-

バリエーション:焼ならし 焼ならしは焼なましに似ていますが、冷却は通常、静止空気中でより速く行われます。これにより、より微細で均一な結晶粒構造が得られます。焼ならしされた部品は、焼なましされたものよりもわずかに硬く、強いですが、完全に硬化されたものよりもはるかに靭性があり、脆くありません。

カテゴリ2:強度と耐摩耗性のための硬化

これはより一般的に知られている目的であり、高い応力と摩耗に耐えることができる工具、ベアリング、ギアを作成するために使用されます。これは常に多段階のプロセスです。

-

主要プロセス:焼入れ 最大の硬度を達成するために、鋼はオーステナイトを形成するように加熱され、その後非常に急速に冷却されます。これは、水、油、または強制空気などの焼入れ媒体に浸すことによって行われます。

この急速な冷却、つまり焼入れは、原子構造をマルテンサイトとして知られる非常に硬く、脆く、高い応力状態に閉じ込めます。焼入れのみの部品は、実用には脆すぎる場合が多いです。

-

不可欠な後続処理:焼戻し 焼入れされた部品は、ほとんどの場合焼戻しされます。これは、硬化された部品をはるかに低い温度(例:200-650°Cまたは400-1200°F)に再加熱し、一定期間保持することを含みます。

焼戻しは、マルテンサイトの極端な硬度と脆性を低減し、内部応力を緩和し、材料の靭性を大幅に向上させます。硬度と靭性の最終的なバランスは、焼戻し温度によって正確に制御されます。

トレードオフの理解

熱処理プロセスを選択することは、工学的なトレードオフを管理する演習です。すべての特性を同時に最大化することはできません。

硬度 vs. 靭性のジレンマ

これは熱処理において最も重要なトレードオフです。硬度は引っかき傷やへこみに対する耐性であり、靭性はエネルギーを吸収し、破壊に抵抗する能力です。

金属の硬度を上げると、ほとんどの場合、靭性が低下し、より脆くなります。焼戻しは、意図的に硬度を犠牲にして、不可欠な靭性を取り戻す行為です。

冷却速度の役割

冷却速度が最終的な微細構造を決定します。非常にゆっくりとした冷却(焼なまし)は柔らかい構造を生成します。非常に速い冷却(焼入れ)は硬い構造を生成します。中間的な冷却速度(焼ならし)は、その中間の特性を生成します。

歪みと亀裂のリスク

急速な冷却は、大きな内部応力を誘発する激しいプロセスです。適切に管理されないと、この応力により、焼入れ中に部品が反ったり、歪んだり、さらには亀裂が入ったりする可能性があります。焼入れ剤の選択(水は油よりも厳しい)と部品の形状が重要な要素です。

目標に合った適切なプロセスを選択する

選択は、部品の最終的な用途によって決定される必要があります。

- 重い機械加工やプレス加工のために材料を準備することが主な目的の場合:焼なましは、柔らかさを最大化し、内部応力を緩和するための正しい選択です。

- 工具やベアリングの最大の硬度と耐摩耗性を達成することが主な目的の場合:焼入れに続く焼戻しが、必要な2段階プロセスです。

- 鍛造後の結晶粒構造を微細化し、均一な特性を確保することが主な目的の場合:焼ならしは、強度と延性の良好なバランスを提供します。

- 丈夫で耐衝撃性のある部品に耐摩耗性のある表面を作成することが主な目的の場合:浸炭や高周波焼入れなどの表面硬化処理が理想的です。

これらの核となる原理を理解することで、単純な定義を超えて、意図と精度をもって材料特性を指定できるようになります。

要約表:

| プロセス | 主な目的 | 主要なステップ | 典型的な結果 |

|---|---|---|---|

| 焼なまし | 金属を軟化させる | オーステナイトまで加熱し、ゆっくり冷却する | 延性の向上、応力の低減、被削性の改善 |

| 焼入れ&焼戻し | 金属を硬化させる | オーステナイトまで加熱し、急速に焼入れし、その後焼戻しする | 高い硬度と強度、制御された靭性 |

| 焼ならし | 結晶粒構造を微細化する | オーステナイトまで加熱し、空気中で冷却する | 均一な特性、バランスの取れた強度と延性 |

研究室の材料に最適な熱処理を指定する必要がありますか?

KINTEKは、正確で再現性のある熱処理結果を達成するために必要な精密な実験装置と消耗品を提供することに特化しています。軟化のための焼なましであろうと、硬化のための焼入れであろうと、当社のソリューションは、自信を持って熱サイクルを制御できることを保証します。

今すぐ当社の専門家にお問い合わせください。お客様の研究室の材料科学および冶金学のニーズをどのようにサポートできるかについてご相談ください。

ビジュアルガイド