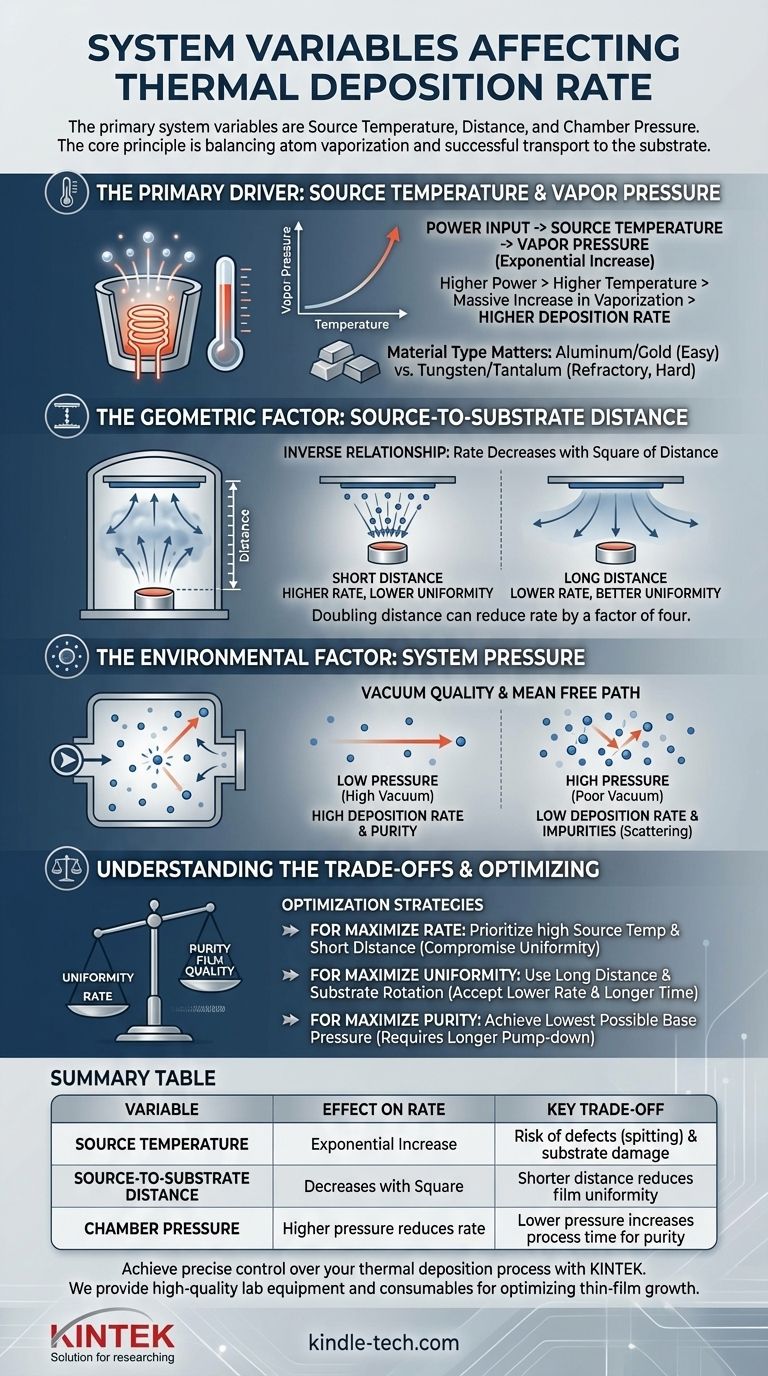

熱蒸着における成膜速度に影響を与える主要なシステム変数は、ソース材料の温度、ソースから基板までの距離、および真空チャンバー内の圧力です。蒸着される材料固有の特性、特にその蒸気圧曲線も、達成可能な速度を決定する上で基本的な役割を果たします。

核となる原理は、2つの要因のバランスです。1つは、ソースから気化する原子の数(温度と材料の種類に依存)、もう1つは、それらの原子が基板に到達して付着する数(システム形状と真空圧力に依存)です。

主要な駆動要因:ソース温度と蒸気圧

熱蒸着では、基本的に真空中で材料を沸騰させています。それが「沸騰」または蒸発する速度が最も重要な要因であり、これは温度によって制御されます。

電力入力の役割

直接制御する変数は、加熱要素(抵抗ボートや電子ビームなど)に印加される電力です。この電力入力がソース材料の温度を決定します。

電力が高いほど、ソース温度は高くなります。

蒸気圧の理解

すべての材料には、その気相によって加えられる圧力である特性的な蒸気圧があります。この圧力は温度とともに指数関数的に増加します。

ソース温度がわずかに上昇すると、蒸気圧が大幅に上昇し、毎秒ソースから離れる原子の数がはるかに多くなります。これは直接、より高い成膜速度につながります。

材料自体が変数である

蒸発させる特定の材料は重要な変数です。アルミニウムや金のような材料は、比較的低い温度で高い蒸気圧を持ち、蒸発しやすいです。

タングステンやタンタルなどの難融性材料は、同じ蒸気圧、したがって同じ成膜速度を達成するために、非常に高い温度を必要とします。

幾何学的要因:ソースから基板までの距離

チャンバーの物理的な配置は、蒸発した原子の何パーセントが実際にターゲットに到達するかを決定します。蒸発源と基板の間の距離が、主要な幾何学的パラメータです。

逆相関

基板に到達する材料のフラックスは、一般的にソースからの距離の2乗に反比例して減少します。これは、距離を2倍にすると、成膜速度が4分の1に減少する可能性があることを意味します。

したがって、ソースから基板までの距離が短いほど、成膜速度は著しく高くなります。

均一性への影響

距離が短いほど速度は増加しますが、基板全体の膜厚均一性を損なう可能性があります。基板の中心は端よりもはるかに厚くコーティングされます。

距離を長くすると、蒸気雲が基板に到達する前に均一に広がり、成膜速度が低下する代わりに均一性が向上します。

環境要因:システム圧力

熱蒸着は、単純な理由から高真空中で行われる必要があります。蒸発した原子が基板への明確な経路を必要とするためです。

平均自由行程

真空の品質は、その圧力によって定義されます。この圧力は、平均自由行程、つまり気化した原子が背景ガス分子(窒素や水蒸気など)と衝突するまでに移動できる平均距離を決定します。

速度と純度への影響

システム圧力が高すぎると、平均自由行程が短くなります。蒸発した原子は背景ガスと衝突し、基板から散乱されます。

この散乱は直接成膜速度を低下させ、これらのガス分子が最終的な膜に不純物として取り込まれる可能性があり、その品質を損ないます。

トレードオフの理解

成膜速度の制御は、単一の変数を最大化することではなく、特定の目標に最適なバランスを見つけることです。

速度 vs. 膜品質

より速い速度のためにソース温度を積極的に上げると、溶融した材料が「スパッタリング」し、微細な液滴が放出されて膜に欠陥が生じる可能性があります。また、不要な放射加熱を引き起こし、敏感な基板を損傷する可能性もあります。

均一性 vs. 速度

高い均一性と高い成膜速度という目標は、直接的に相反します。ソースから基板までの距離を長くすると均一性は向上しますが、成膜速度が大幅に低下し、プロセス時間が長くなり、ソース材料が無駄になります。

圧力 vs. プロセス時間

非常に高い真空(低圧)を達成すると、クリーンな経路と高い膜純度が保証されますが、排気時間が長くなります。高スループットのアプリケーションでは、全体のサイクル時間を短縮するために、わずかに高いベース圧を受け入れる必要がある場合があります。

蒸着プロセスの最適化

あなたのアプローチは、最終的な薄膜の望ましい特性によって決定されるべきです。

- 成膜速度の最大化が主な焦点の場合: ソース温度(電力)の増加と、可能な限り短いソースから基板までの距離を使用することを優先し、均一性の潜在的な妥協を受け入れます。

- 膜の均一性の最大化が主な焦点の場合: 長いソースから基板までの距離を使用し、基板の回転を検討します。これにより成膜速度が大幅に低下し、プロセス時間が長くなることを受け入れます。

- 膜の純度の最大化が主な焦点の場合: 成膜を開始する前に、チャンバー内で可能な限り低いベース圧を達成するために時間をかけ、最長の平均自由行程を確保します。

これらの相互に関連する変数を習得することで、薄膜の成長と最終的な特性を正確に制御できます。

要約表:

| 変数 | 成膜速度への影響 | 主なトレードオフ |

|---|---|---|

| ソース温度 | 温度が高いほど指数関数的に増加 | 膜欠陥(スパッタリング)や基板損傷のリスク |

| ソースから基板までの距離 | 距離の2乗に反比例して速度が減少 | 距離が短いほど膜の均一性が低下 |

| チャンバー圧力 | 原子の散乱により、圧力が高いほど速度が低下 | 純度を高めるために圧力が低いほどプロセス時間が長くなる |

熱蒸着プロセスを正確に制御しましょう。 KINTEKの専門家は、速度、均一性、純度のバランスがお客様のラボの成功にとって重要であることを理解しています。当社は、薄膜成長を最適化するために必要な高品質のラボ機器と消耗品を提供しています。お客様のアプリケーションに最適なシステムを選択するお手伝いをいたします。今すぐ当社のチームにご連絡ください!

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 薄膜成膜用タングステン蒸着用ボート

よくある質問

- 薄膜堆積はどのように機能するのか?PVDとCVDコーティングプロセスガイド

- 半導体におけるCVDとは何ですか?現代のマイクロチップを構築するためのコアプロセス

- 低圧化学気相成長法(LPCVD)とは?複雑な構造物に対して優れた成膜均一性を実現

- どのようなコーティングが腐食を防ぎますか?高密度PVDバリアで優れた保護を実現

- CVDグラフェンの導電率はどれくらいですか?お客様のアプリケーションでの真の可能性を解き放つ

- なぜスパッタコーティングが使用されるのですか?優れた膜品質と均一性を実現

- MOCVDの原理とは?高純度薄膜成膜ガイド

- 外部加熱管状流動層反応器を使用する利点は何ですか?高純度ニッケルCVDを実現