カーボンナノチューブ(CNT)を合成する主な方法は、アーク放電、レーザーアブレーション、および化学気相成長法(CVD)です。最初の2つは基礎的なものでしたが、CVDは現在、そのスケーラビリティと制御性により、商業的に主流のプロセスとなっています。合成方法に関わらず、副産物や触媒を除去するためのその後の精製段階は不可欠です。

カーボンナノチューブを製造する上での課題は、単にそれらを生成することではなく、合成方法と必要な精製との間の慎重なバランスを取ることです。プロセスの選択は、生産規模、材料品質、および最終コストの間のトレードオフを直接決定します。

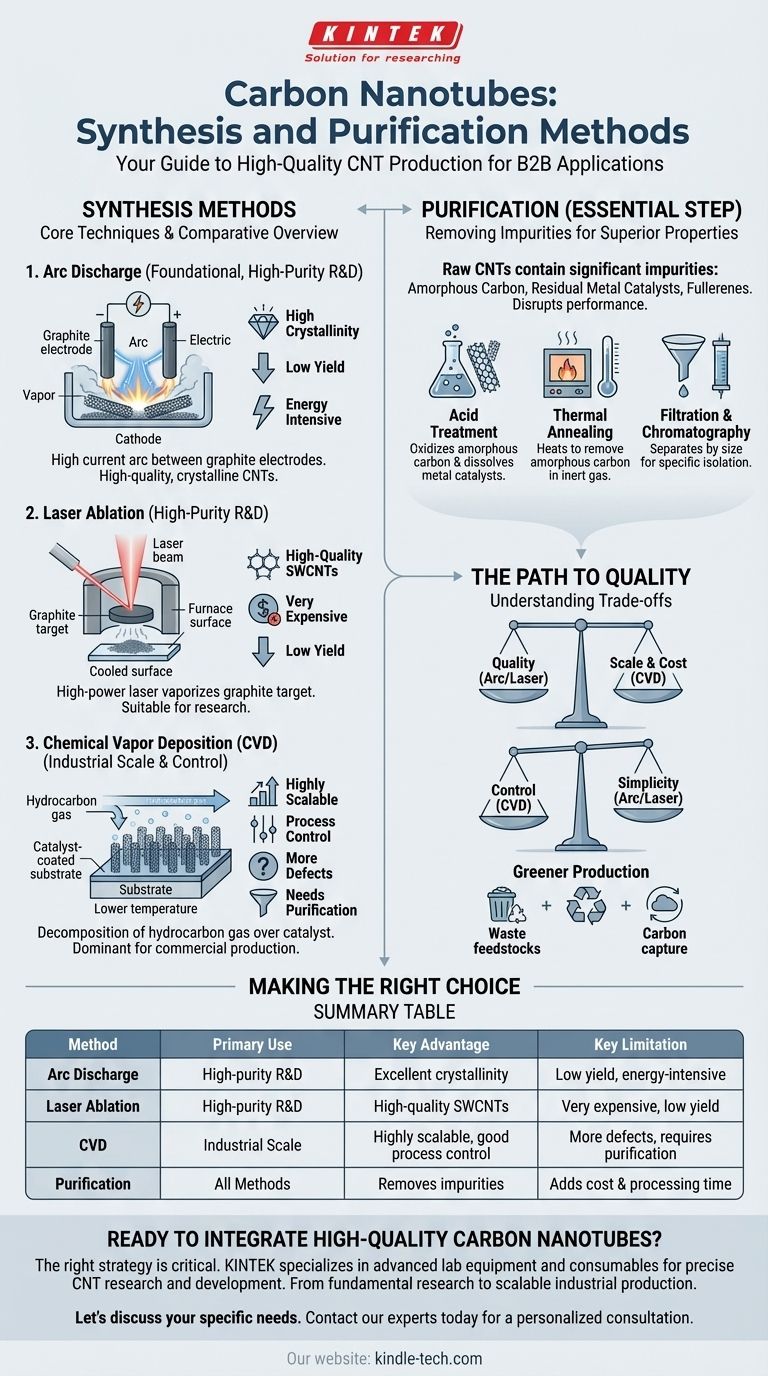

主要な合成方法:比較概要

CNT生産の基盤を形成する3つの技術があります。これらはすべてナノチューブを生産しますが、異なる原理で動作し、異なる目的に適しています。

アーク放電

この方法では、不活性ガス雰囲気中で2つのグラファイト電極間に高電流アークを発生させます。

アークからの強烈な熱により、正極(アノード)から炭素が気化し、それがより冷たい負極(カソード)に凝縮してナノチューブを形成します。これは最初に使用された技術の1つであり、高品質で高結晶性のCNTを生成します。

レーザーアブレーション

このプロセスでは、高温炉内で、しばしば金属触媒と混合されたグラファイトターゲットに高出力レーザーが照射されます。

レーザーは炭素ターゲットを気化させ、炭素原子のプルームを生成し、それが不活性ガスによってより冷たいコレクターに掃引されます。アーク放電と同様に、この方法は高品質のCNTを生成しますが、一般的に高価で生産速度が低いため、研究に適しています。

化学気相成長法(CVD)

CVDは、商業規模の生産で最も一般的な方法です。これは、金属触媒ナノ粒子で準備された基板上で炭化水素ガス(メタンやアセチレンなど)を分解することを含みます。

このプロセスは、アーク放電やレーザーアブレーションよりもはるかに低い温度で動作します。触媒は炭化水素分子を分解し、炭素原子が再結合してナノチューブ構造を形成します。CVDは、CNTの長さ、直径、および配向を優れた制御で実現し、非常に多用途です。

重要なステップ:精製

いずれの方法で製造された生のCNT材料も純粋ではありません。その並外れた機械的および電気的特性を低下させるかなりの不純物を含んでいるため、精製は不可欠なステップです。

精製が不可欠な理由

主な不純物には、アモルファスカーボン、残留金属触媒(特にCVD由来)、およびフラーレンなどのその他の不要なカーボンナノ粒子が含まれます。

これらの汚染物質は、電気伝導性を阻害したり、複合材料を弱めたり、電子機器や生体医療機器のような敏感なアプリケーションで予測不能な挙動を引き起こしたりする可能性があります。

一般的な精製技術

これらの不純物を除去するために、しばしば組み合わせていくつかの方法が使用されます。

- 酸処理:硝酸や硫酸のような強酸を使用すると、アモルファスカーボンが酸化されて洗い流され、金属触媒粒子が溶解します。

- 熱アニーリング:生のCNTを不活性ガスまたは真空中で高温に加熱すると、アモルファスカーボンがグラファイト化され、除去されます。

- ろ過とクロマトグラフィー:これらの物理的方法は、サイズの違いに基づいてCNTを不純物から分離し、特定の長さや直径のナノチューブを分離することを可能にします。

トレードオフの理解

生産戦略を選択するには、品質、量、コストの間に内在する妥協点を理解する必要があります。

品質 vs. スケール

アーク放電とレーザーアブレーションは、通常、構造欠陥が少なく、結晶性の高いCNTを生成します。しかし、その収量は低く、プロセスはエネルギー集約型です。

CVDは大規模生産に優れており、はるかに経済的です。そのトレードオフは、CVDで成長したCNTは欠陥が多く、触媒残留物を除去するためにより積極的な精製が必要となることが多いという点です。

制御 vs. 簡便性

CVDの主な利点は、そのプロセス制御です。触媒、温度、ガス流量、圧力を調整することで、製造業者は結果として得られるナノチューブの直径、長さ、さらには垂直配向に影響を与えることができます。

アーク放電とレーザーアブレーションは、最終製品に対する制御がはるかに少なく、通常、さまざまなサイズの単層および多層ナノチューブが絡み合った混合物を生成します。

未来:より環境に優しい生産

新たな研究は、CNT合成をより持続可能なものにすることに焦点を当てています。これには、メタンの熱分解や溶融塩中の電気分解による回収された二酸化炭素の使用など、廃棄物原料を使用する「グリーン」な方法を開発し、コストと環境への影響の両方を削減することが含まれます。

アプリケーションに合った適切な選択

最終的なアプリケーションによって、最適な合成および精製戦略が決定されます。

- 高純度、研究グレードのサンプルが主な焦点である場合:レーザーアブレーションまたはアーク放電は、生産コストが主要な制約ではない場合に、高結晶性材料を作成するのに理想的です。

- 大規模な工業生産が主な焦点である場合:化学気相成長法(CVD)は、その比類のないスケーラビリティと低い運用コストにより、商業的に唯一実行可能な方法です。

- エレクトロニクス用の制御されたCNT構造が主な焦点である場合:CVDは、高度なデバイスを製造するために必要な配向、直径、および密度の制御を提供します。

最終的に、カーボンナノチューブをマスターするには、合成と精製を単一の統合されたプロセスの2つの半分として捉える必要があります。

概要表:

| 方法 | 主な用途 | 主な利点 | 主な制限 |

|---|---|---|---|

| アーク放電 | 高純度R&D | 優れた結晶性 | 低収率、エネルギー集約型 |

| レーザーアブレーション | 高純度R&D | 高品質SWCNT | 非常に高価、低収率 |

| 化学気相成長法 (CVD) | 工業規模 | 高いスケーラビリティ、良好なプロセス制御 | 欠陥が多い、精製が必要 |

| 精製 | すべての方法 | 触媒とアモルファスカーボンを除去 | コストと処理時間を追加 |

高品質のカーボンナノチューブを研究または製品開発に統合する準備はできていますか?

適切な合成および精製戦略は、成功のために不可欠です。KINTEKは、精密なCNT研究開発に必要な高度な実験装置と消耗品を提供することに特化しています。当社の専門知識は、基礎研究からスケーラブルな工業生産までのアプリケーションをサポートします。

お客様の特定のニーズと、当社のソリューションが優れた結果を達成するのにどのように役立つかについて話し合いましょう。

今すぐ当社の専門家にお問い合わせください パーソナライズされたコンサルティングのために。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉