本質的に、化学気相成長(CVD)プロセスとは、反応性ガスがチャンバー内に輸送され、加熱された基板に拡散し、表面で化学反応を起こして固体薄膜を形成する一連の事象です。このプロセス全体を通して、反応中に生成された気体状の副生成物は表面から脱着され、チャンバーから除去されます。

把握すべき核となる概念は、CVDが単一の事象ではなく、慎重に制御された物理的輸送現象と化学反応の連鎖であるということです。最終的な膜品質を習得するには、ガスの入口から排気までの各段階を理解し、制御する必要があります。

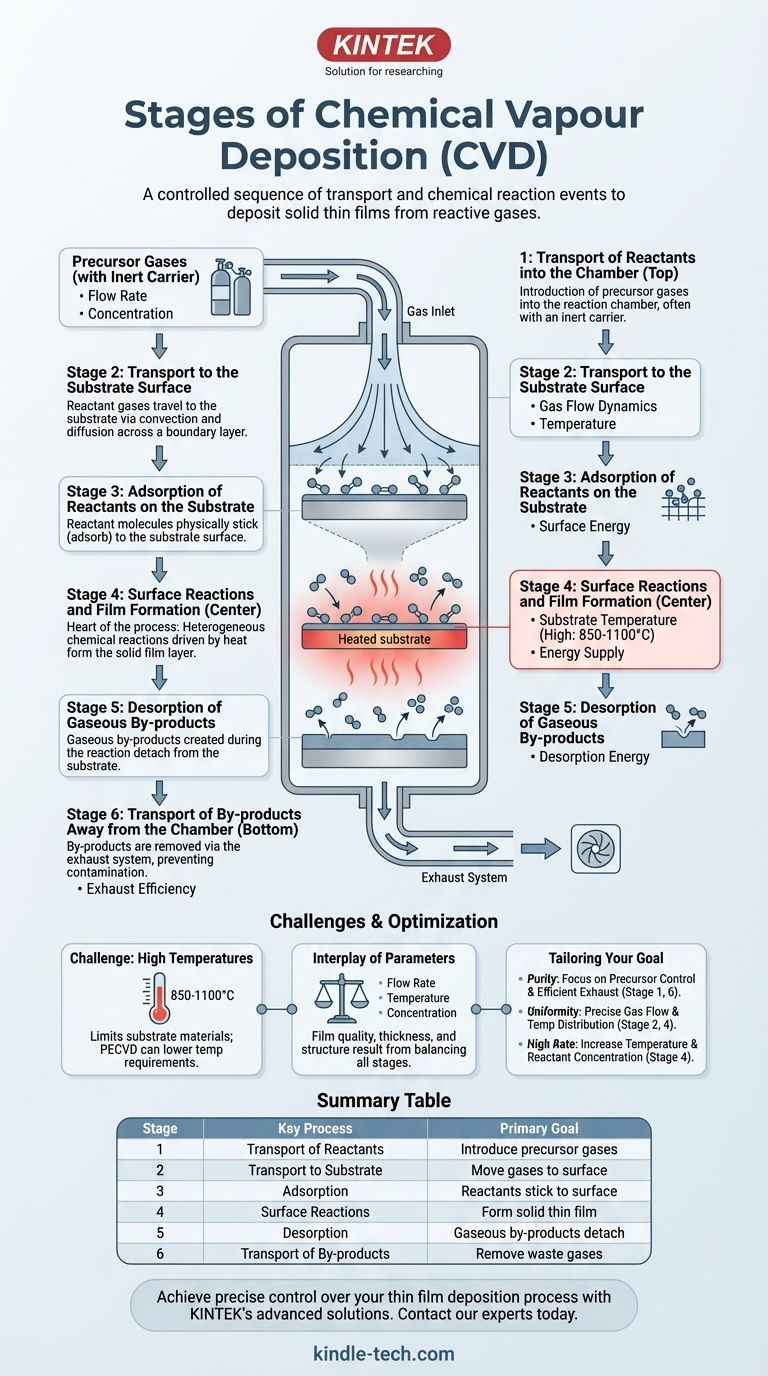

CVDプロセスの段階的内訳

ガスがどのように高純度の固体層に変換されるかを真に理解するためには、プロセスをその基本的な段階に分解する必要があります。各段階は、堆積される材料の最終的な特性を制御する機会を提供します。

段階1:反応物質のチャンバー内への輸送

これは、前駆体ガス(多くの場合、不活性ガスによって運ばれる)が反応チャンバーに導入される最初のステップです。これらの反応物質の流量と濃度は、外部で設定および制御される重要なパラメータです。

段階2:基板表面への輸送

チャンバー内に入ると、反応性ガスはメインのガス流から基板表面まで移動する必要があります。この輸送は、主に対流(ガスの塊状の動き)と、基板のすぐ上に形成される静止した境界層を横切る拡散によって起こります。この層の特性は、堆積の均一性に大きく影響します。

段階3:基板上への反応物質の吸着

反応分子が基板に到達すると、吸着と呼ばれるプロセスで物理的に表面にくっつきます。これは、あらゆる化学反応の必要不可欠な前駆体です。表面はこれで膜成長のための原材料で満たされます。

段階4:表面反応と膜形成

これがCVDプロセスの核心です。吸着された分子は、活性サイトを見つけるために表面を拡散することがあります。加熱された基板によって供給されるエネルギーにより、それらは不均一系化学反応を起こします。これらの反応により、前駆体分子が分解され、目的の固体材料が堆積し、層を重ねて膜が形成されます。

段階5:気体状副生成物の脱着

固体膜を形成する化学反応では、ほぼ例外なく望ましくない気体状の副生成物が生じます。これらの副生成物は、新しい反応物質が到着して膜成長を継続するためのスペースを空けるために、基板表面から離脱(脱着)する必要があります。

段階6:副生成物のチャンバー外への輸送

最後に、これらの脱着した副生成物は基板から拡散し、メインのガス流に戻ります。その後、ガスの流れによって反応チャンバー外へ運び出され、排気システムによって効果的に除去されます。除去が不十分だと、膜汚染につながる可能性があります。

トレードオフと限界の理解

CVDプロセスは強力ですが、要因のデリケートな相互作用によって支配されており、制御を誤ると望ましくない結果につながる可能性があります。

高温の課題

従来のCVDの最も重要な制限は、高温(多くの場合850〜1100°C)への依存です。この熱エネルギーは、表面反応(段階4)を促進するために必要です。

多くの基板材料は、変形したり溶融したりすることなくそのような熱に耐えることができず、この技術の適用性を制限しています。プラズマ支援CVD(PECVD)などの最新のバリエーションは、この温度要件を下げることができます。

制御パラメータの相互作用

最終的な膜の特性(純度、厚さ、構造)は、単一の設定によって決定されるわけではありません。それらはすべての段階のバランスの結果です。

例えば、ガス流量が高すぎると、反応物質が表面に拡散するのに十分な時間が与えられず(段階2)、堆積速度が低下する可能性があります。逆に、温度が低すぎると表面反応(段階4)が遅くなり、成長率が低下し、膜品質に影響を与える可能性もあります。

目的に合った選択をする

CVDプロセスの個々の段階を制御することで、最終的な膜を特定のニーズに合わせて調整できます。

- 膜純度が主な焦点の場合: 前駆体ガス(段階1)の制御と副生成物(段階6)の効率的な除去が最も重要です。

- 膜の均一性が主な焦点の場合: 基板全体にわたるガス流のダイナミクスと温度分布を正確に管理することが、段階2と段階4を一貫して制御するために不可欠です。

- 高い堆積速度が主な焦点の場合: 基板温度と反応物質濃度を上げることが、段階4の表面反応を直接加速するため、主要なレバーとなります。

結局のところ、CVDを習得するとは、単に膜を堆積させているのではなく、輸送と反応のシーケンスを演出していることを理解することです。

要約表:

| 段階 | 主要プロセス | 主な目的 |

|---|---|---|

| 1 | 反応物質の輸送 | 前駆体ガスをチャンバーに導入する |

| 2 | 基板への輸送 | 拡散によりガスを基板表面へ移動させる |

| 3 | 吸着 | 反応分子が基板表面に付着する |

| 4 | 表面反応 | 化学反応により固体薄膜が形成される |

| 5 | 脱着 | 気体状の副生成物が表面から離脱する |

| 6 | 副生成物の輸送 | 排気により廃棄ガスをチャンバーから除去する |

薄膜堆積プロセスの正確な制御を実現する準備はできましたか?

KINTEKでは、化学気相成長のような洗練されたプロセスに特化した高度な実験装置と消耗品の提供を専門としています。優れた膜純度、均一性、または高い堆積速度が目標であれ、当社の専門知識とソリューションは、ワークフローのあらゆる段階を最適化するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、お客様固有の実験ニーズをどのようにサポートし、研究成果を向上させることができるかをご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

よくある質問

- スパッタリングプロセスとは物理学において何ですか?高精度薄膜成膜のためのガイド

- 物理学における化学気相成長(CVD)とは何ですか?原子レベルで高純度薄膜を構築する

- CNTsの製造方法のうち、高品質なナノチューブを大規模に生産できるのはどれですか?化学気相成長法(CVD)

- 半導体における薄膜形成プロセスとは何ですか?CVDとPVDでマイクロチップを構築する

- CVDプロセスとその詳細とは?化学気相成長(CVD)技術ガイド

- CVDとMOCVDの違いは何ですか?薄膜堆積における精度と汎用性

- 化学気相成長法(CVD)はどこで使用されていますか?産業全体で高性能薄膜を実現

- 気相成長法とは何ですか?CVDとPVDによる薄膜コーティングのガイド